نگهداری و تعمیرات چیست؟ به زبان ساده، مجموعهای از فعالیتهای برنامهریزیشده یا واکنشی است که با هدف حفظ، بهبود یا بازگرداندن عملکرد تجهیزات به حالت بهینه انجام میشود. این اقدامات نهتنها باعث افزایش عمر مفید ماشینآلات میشود، بلکه نقش مهمی در کاهش هزینههای ناشی از توقف تولید، کاهش مصرف انرژی و افزایش بهرهوری کلی سازمان ایفا میکند.

در این مقاله بهطور کامل توضیح دادهایم که نگهداری و تعمیرات دقیقاً چیست، چه انواعی دارد (مانند نگهداری پیشگیرانه، پیشبینانه، اصلاحی و مبتنی بر شرایط و…)، هرکدام چه مزایا و معایبی دارند، و چگونه میتوان یک سیستم نگهداری مؤثر را در سازمان پیادهسازی کرد. اگر به دنبال راهکاری برای کاهش خرابیهای ناگهانی و افزایش بازدهی تجهیزات خود هستید، این راهنما دقیقاً برای شما نوشته شده است.

تعریف نگهداری و تعمیرات (Maintenance & Repair)

نگهداری و تعمیرات، یکی از عناصر حیاتی در مدیریت بهرهوری تجهیزات صنعتی به شمار میرود. این مفهوم به مجموعهای از فرآیندهای فنی، مدیریتی و برنامهریزیشده اطلاق میگردد که هدف آن تضمین پایداری عملکرد تجهیزات، کاهش نرخ خرابی و افزایش طول عمر مفید ماشینآلات است.

فعالیتهای نگهداری شامل بررسی، بازبینی، تنظیم، روغنکاری، تعویض قطعات فرسوده و سایر اقداماتی هستند که از بروز توقفهای ناگهانی در خطوط تولید جلوگیری میکنند. از سوی دیگر، تعمیرات برای رفع خرابیهای رخداده و بازگرداندن عملکرد مطلوب سیستم به کار گرفته میشوند. سازمانهایی که به دنبال بهینهسازی هزینهها و ارتقای قابلیت اطمینان ماشینآلات هستند، بهطور جدی به پیادهسازی سیستمهای مدیریت نگهداری و تعمیرات پیشرفته اهتمام میورزند.

اهداف و اهمیت نگهداری و تعمیرات در صنعت

اجرای اصولی سیستم نگهداری و تعمیرات، با اهدافی چندوجهی همراه است. اصلیترین هدف، کاهش توقفات ناگهانی تجهیزات و اطمینان از استمرار تولید با کیفیت بالا است. از دیگر اهداف میتوان به موارد زیر اشاره کرد:

افزایش عمر مفید تجهیزات

کاهش هزینه های تعمیرات غیر منتظره

حفظ کارایی تجهیزات

حفظ کارایی تجهیزات

نگهداری و تعمیرات به گونهای طراحی شده است که عملکرد تجهیزات را در طول زمان پایدار نگه دارد. جلوگیری از خرابیهای غیرمنتظره، یکی از اولویتهای مهم در این فرآیند است. با استفاده از تکنیکهای پیشرفته مانند آنالیز لرزش، ترموگرافی، و کنترل پارامترهای حیاتی تجهیزات، مهندسان میتوانند وضعیت عملکرد تجهیزات را بهطور دقیق پایش کنند. استفاده از این روشها در صنایعی که توقف تولید هزینهبر است، مانند صنایع خودروسازی و هوافضا، اهمیت دارد و میتواند تضمین کند که خرابیهای غیرمنتظره به حداقل برسند.

کاهش هزینههای تعمیرات غیرمنتظره

یکی از مزایای برنامهریزی دقیق و استفاده از سیستمهای نگهداری و تعمیرات پیشگیرانه این است که احتمال وقوع خرابیهای ناگهانی را به شدت کاهش میدهد. این برنامهریزی نه تنها به کاهش هزینههای مستقیم ناشی از تعمیرات بزرگ کمک میکند، بلکه از دست رفتن زمان تولید نیز به حداقل میرسد. بهویژه در صنایعی مانند نفت و گاز، که هر دقیقه توقف تولید هزینهبر است، نگهداری دقیق و منظم به جلوگیری از نشتهای خطرناک و خرابیهای بزرگ منجر میشود. به این ترتیب، ریسکهای ایمنی و محیط زیستی نیز کنترل میشوند.

افزایش عمر مفید تجهیزات

یکی دیگر از اهداف کلیدی نگهداری و تعمیرات، افزایش عمر تجهیزات است. با اجرای برنامههای نگهداری منظم و بهکارگیری روشهای مبتنی بر شرایط (Condition Monitoring)، از خرابیهای زودرس جلوگیری میشود و تجهیزات میتوانند به حداکثر عمر مفید خود برسند. بهویژه در صنایعی مانند تولید انرژی، تجهیزات حساس مانند ژنراتورها و توربینها به نگهداری دقیق نیاز دارند. استفاده از هوش مصنوعی و تحلیل دادههای بزرگ برای پیشبینی خرابیها نیز به بهینهسازی طول عمر تجهیزات کمک شایانی میکند و هزینههای تعویض و نوسازی تجهیزات را کاهش میدهد.

اصطلاحات و مفاهیم کلیدی در نگهداری و تعمیرات

در حوزه نگهداری و تعمیرات، درک دقیق مفاهیم کلیدی برای اجرای موفق سیستم ضروری است. مهمترین اصطلاحات عبارتند از:

- نگهداری پیشگیرانه (Preventive Maintenance): انجام فعالیتهای دورهای برای پیشگیری از بروز خرابی

- نگهداری و تعمیرات اصلاحی (Corrective Maintenance): اقدام برای رفع خرابی پس از وقوع آن

- نت پیشبینانه (Predictive Maintenance): استفاده از دادهها و تحلیل برای پیشبینی و جلوگیری از خرابی

- نگهداری مبتنی بر شرایط (Condition-Based Maintenance): پایش وضعیت فنی تجهیزات و تصمیمگیری بر اساس آن

- شاخص MTTR یا Mean Time to Repair: میانگین زمان لازم برای تعمیر تجهیزات

- شاخص MTBF یا Mean Time Between Failures: میانگین فاصله بین دو خرابی متوالی

- شاخص OEE: میزات اثربخشی کلی تجهیزات

آشنایی با این مفاهیم، امکان طراحی و پیادهسازی یک سیستم نت اثربخش و کارآمد را فراهم میسازد.

دستهبندی انواع تجهیزات و ماشینآلات

تجهیزات صنعتی از نظر ساختار، کاربری و پیچیدگی، در گروههای مختلفی طبقهبندی میشوند. این دستهبندی به مدیران فنی کمک میکند تا استراتژی نگهداری مناسب با هر نوع تجهیز را تدوین کنند. مهمترین طبقات عبارتند از:

- تجهیزات ثابت (Static Equipment): شامل مخازن، لولهها، برجها و سازهها

- تجهیزات دوار (Rotating Equipment): مانند پمپها، کمپرسورها، توربینها و موتورهای الکتریکی

- ماشینآلات تولیدی (Production Machinery): شامل خطوط مونتاژ، پرسها، دستگاههای CNC و ماشینهای بستهبندی

- تجهیزات الکتریکی و ابزار دقیق: شامل تابلوهای برق، درایوها، حسگرها و سیستمهای کنترلی

هر گروه نیازمند برنامه نگهداری خاص، ابزارهای تخصصی و نیروی فنی ماهر برای حفظ عملکرد مطلوب در طول زمان است. شناخت صحیح طبقهبندی تجهیزات، نقش مهمی در بهینهسازی برنامههای تعمیر و نگهداری ایفا میکند.

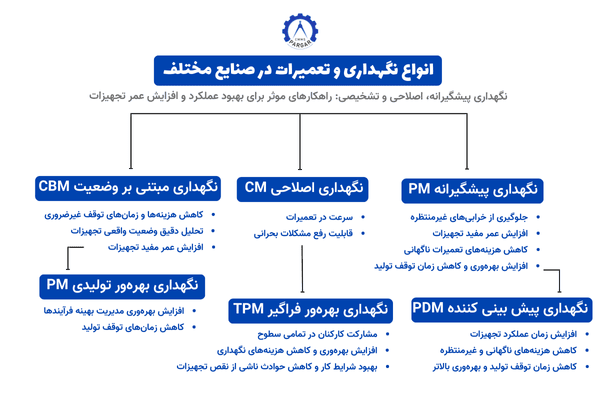

انواع نگهداری و تعمیرات

انتخاب استراتژی مناسب در نگهداری و تعمیرات نقش تعیینکنندهای در بهرهوری تجهیزات و کاهش هزینههای عملیاتی دارد. هر استراتژی با توجه به نوع تجهیزات، شرایط بهرهبرداری و اهداف سازمانی تعریف میشود. در ادامه، مهمترین رویکردهای نگهداری و تعمیرات بررسی شدهاند.

- نگهداری پیشگیرانه (Preventive Maintenance)

- نگهداری و تعمیرات اصلاحی (Corrective Maintenance)

- نت پیشبینانه (Predictive Maintenance)

- نگهداری مبتنی بر شرایط (Condition-Based Maintenance)

- نگهداری بهرهور فراگیر (Total Productive Maintenance – TPM)

- نگهداری مبتنی بر قابلیت اطمینان (Reliability-Centered Maintenance – RCM)

- نگهداری مبتنی بر ریسک (Risk-Based Maintenance – RBM)

- نگهداری اضطراری (Emergency Maintenance)

۱. نگهداری اصلاحی (Corrective Maintenance)

نگهداری اصلاحی CM زمانی اجرا میشود که یک تجهیز دچار خرابی شده باشد و نیاز به بازگرداندن عملکرد آن وجود داشته باشد. این استراتژی بهعنوان یک روش واکنشی شناخته میشود و در سیستمهایی با اهمیت پایین یا هزینه نگهداری بالا مورد استفاده قرار میگیرد.

در شرایطی که هزینه تعمیر کمتر از هزینه اجرای نگهداری پیشگیرانه باشد، استفاده از نگهداری تعمیرات اصلاحی منطقی خواهد بود. با این حال، این روش ممکن است منجر به توقفهای ناگهانی، افزایش هزینههای بحرانی و کاهش ایمنی شود.

مزایای نگهداری اصلاحی

- سرعت در تعمیرات: نگهداری اصلاحی سریعترین روش برای تعمیرات پس از خرابی است. در شرایطی که دستگاه یا سیستم بهطور ناگهانی از کار میافتد، این روش میتواند عملیات تعمیر را فوراً آغاز کند تا زمان توقف کاهش یابد.

- قابلیت رفع مشکلات بحرانی: این نوع نگهداری بهویژه در مواقعی که خرابیها به طور غیرمنتظره رخ میدهند، بسیار مفید است. در این مواقع، تیمهای تعمیراتی میتوانند به سرعت اقدام کنند تا از زیانهای بیشتر و تأثیرات منفی بر روند تولید جلوگیری شود.

- هزینهها ممکن است کمتر از روشهای پیشگیرانه نباشد: اگرچه نگهداری اصلاحی در ابتدا به نظر ارزانتر میآید، اما در واقع میتواند هزینههای اضافی را به دلیل خرابیهای متعدد و طولانیمدت افزایش دهد. تعمیرات اضطراری معمولاً به دلیل زمانهای توقف طولانی و نیاز به قطعات گرانقیمت میتواند هزینههای زیادی در پی داشته باشد.

مثال عملی از نگهداری اصلاحی

در یک کارخانه تولیدی، اگر یکی از موتورهای صنعتی به دلیل نقص فنی متوقف شود، تیم تعمیرات بلافاصله وارد عمل میشود تا موتور معیوب را تعمیر یا در صورت لزوم تعویض کند. این نوع تعمیرات معمولاً نیاز به قطع تولید دارد که میتواند منجر به کاهش بهرهوری و افزایش هزینهها شود. در چنین شرایطی، نگهداری اصلاحی میتواند مشکلات را سریعاً حل کند، اما هزینههای بیشتری به دنبال خواهد داشت.

۲. نگهداری پیشگیرانه (Preventive Maintenance - PM)

نگهداری پیشگیرانه PM شامل مجموعهای از فعالیتهای زمانبندیشده مانند بازرسی، روانکاری، تعویض قطعات و تنظیمات فنی است که بر اساس تقویم یا ساعت کارکرد تجهیزات اجرا میگردند. هدف اصلی، پیشگیری از خرابی پیش از وقوع آن است.

اجرای نگهداری پیشگیرانه به کاهش نرخ خرابی، افزایش عمر تجهیزات و بهبود قابلیت اطمینان کمک میکند. این رویکرد از متداولترین استراتژیها در صنایع تولیدی، پتروشیمی، نیروگاهی و حملونقل بهشمار میرود.

مزایای نگهداری پیشگیرانه

- جلوگیری از خرابیهای غیرمنتظره: انجام بررسیهای منظم و تعمیرات پیشگیرانه میتواند از خرابیهای غیرمنتظره و نیاز به تعمیرات اضطراری جلوگیری کند، که این امر به کاهش هزینهها و افزایش بهرهوری کمک میکند.

- افزایش عمر مفید تجهیزات: نگهداری پیشگیرانه باعث میشود که تجهیزات بهطور بهینه عمل کنند و عمر مفید آنها افزایش یابد. تعویض قطعات فرسوده یا بررسی سیستمهای برقی بهطور منظم باعث میشود که دستگاهها عملکرد بهتری داشته باشند و نیاز به تعمیرات بزرگ کاهش یابد.

- کاهش هزینههای تعمیرات ناگهانی: هزینههای ناشی از تعمیرات اضطراری و خرابیهای پیشبینینشده معمولاً بسیار بیشتر از نگهداری پیشگیرانه است. با انجام اقدامات پیشگیرانه، میتوان از هزینههای اضافی و زمانهای توقف طولانی جلوگیری کرد.

- افزایش بهرهوری و کاهش زمان توقف تولید: هنگامی که تجهیزات بهطور منظم نگهداری و بررسی میشوند، زمانهای توقف تولید به حداقل میرسد و روند تولید بدون اختلال ادامه پیدا میکند، که باعث افزایش بهرهوری و کاهش مشکلات اقتصادی میشود.

مثال عملی از نگهداری پیشگیرانه

در یک کارخانه تولیدی، برای پیشگیری از خرابیهای ناگهانی در کمپرسور، تیم فنی هر ۶ ماه یکبار روغن آن را تعویض کرده و فیلترها را بررسی میکنند. این اقدام ساده، مانع از بروز مشکلات بزرگ در آینده و خرابیهای غیرمنتظره میشود.

۳. نگهداری پیشبینانه (Predictive Maintenance - PdM)

در نت پیشگویانه PdM، تصمیمگیری بر اساس دادههای جمعآوریشده از وضعیت عملکرد تجهیزات صورت میگیرد. ابزارهایی مانند آنالیز ارتعاش، تحلیل روغن، ترموگرافی و پایش صوت به شناسایی علائم اولیه خرابی کمک میکنند. استفاده از این استراتژی باعث کاهش تعمیرات غیرضروری، افزایش بهرهوری و بهینهسازی مصرف منابع میشود. نگهداری پیش بینانه، گامی مهم در جهت پیادهسازی نگهداری هوشمند مبتنی بر داده محسوب میگردد.

مزایای نگهداری پیشبینانه

- افزایش زمان عملکرد تجهیزات: با پیشبینی خرابیها قبل از وقوع آنها، زمان عملکرد دستگاهها افزایش مییابد، چرا که تعمیرات پیشگیرانه در زمانهای بهینه انجام میشود.

- کاهش هزینههای ناگهانی و غیرمنتظره: با پیشبینی خرابیها، نیازی به تعمیرات اضطراری و هزینههای بالا نیست. این روش باعث میشود که هزینههای تعمیرات کاهش یافته و از بروز مشکلات ناگهانی جلوگیری شود.

- کاهش زمان توقف تولید و بهرهوری بالاتر: نگهداری پیشبینیکننده بهطور قابلتوجهی زمان توقف تولید را کاهش میدهد. این امر نه تنها موجب بهبود بهرهوری میشود بلکه عملیات تولید را در وضعیت بهینه حفظ میکند.

مثال عملی از نگهداری پیشبینانه

در یک کارخانه فولاد، برای پیشبینی خرابیها، از حسگرهای ارتعاشاتی استفاده میشود که بهطور مداوم عملکرد تجهیزات را بررسی میکنند. دادههای جمعآوریشده از این حسگرها به الگوریتمهای پیشبینیکننده ارسال میشود که قادرند زمانهای خرابی احتمالی را پیشبینی کنند. این پیشبینیها به تیم تعمیرات اجازه میدهد تا تعمیرات را قبل از وقوع خرابی جدی انجام دهند و از توقفهای غیرضروری جلوگیری کنند.

۴. نگهداری مبتنی بر وضعیت (Condition-Based Maintenance - CBM)

نگهداری مبتنی بر وضعیت CBM بهکمک پایش مداوم شرایط فنی و عملیاتی تجهیزات انجام میگیرد. پارامترهایی مانند دما، فشار، صدا و ارتعاش اندازهگیری میشوند تا زمان بهینه برای اجرای تعمیرات مشخص شود.

این روش، نسبت به نگهداری پیشگیرانه از دقت بالاتری برخوردار است و به کاهش توقفات برنامهریزینشده و هزینههای تعمیرات کمک میکند. نگهداری مبتنی بر وضعیت CBM بهویژه در صنایعی که تجهیزات حیاتی و گرانقیمت دارند، کاربرد گستردهای دارد.

مزایای نگهداری مبتنی بر وضعیت

- کاهش هزینهها و زمانهای توقف غیرضروری: در این روش، تعمیرات تنها زمانی انجام میشود که لازم است، که این امر موجب کاهش هزینههای اضافی و توقفهای غیرضروری تولید میشود. به این ترتیب، منابع بهطور بهینهتری استفاده میشوند و عملکرد تجهیزات به حداکثر میرسد.

- تحلیل دقیق وضعیت واقعی تجهیزات: استفاده از حسگرها و دادهها این امکان را فراهم میآورد که وضعیت دقیق دستگاهها بهطور لحظهای بررسی و تحلیل شود. این دادهها میتوانند پیشبینیهای دقیقی را ارائه دهند که به تصمیمگیریهای بهموقع کمک کرده و از خرابیهای غیرمنتظره جلوگیری میکنند.

- افزایش عمر مفید تجهیزات: با انجام تعمیرات فقط زمانی که واقعا نیاز است، عمر مفید دستگاهها افزایش مییابد. این رویکرد به نگهداری تجهیزات در بهترین وضعیت کمک میکند و از استفاده غیرضروری از قطعات و تعمیرات پرهزینه جلوگیری میکند.

مثال عملی از نگهداری مبتنی بر وضعیت

در صنعت پتروشیمی، دستگاهها به حسگرهای پیشرفته مجهز هستند که به طور پیوسته وضعیت آنها را اندازهگیری میکنند. این حسگرها اطلاعاتی همچون دما، فشار، ارتعاش و سایر پارامترهای مهم را جمعآوری کرده و به سیستم مرکزی ارسال میکنند. اگر تغییرات غیرعادی در وضعیت دستگاهها مشاهده شود، این سیستم هشدار میدهد که دستگاه نیاز به بازرسی یا تعمیر دارد. این روش میتواند به اپراتورها کمک کند تا از خرابیهای ناگهانی جلوگیری کرده و تعمیرات را تنها زمانی که واقعاً ضروری است انجام دهند.

۵. نگهداری بهرهور فراگیر (Total Productive Maintenance - TPM)

نگهداری تعمیرات tpm یک رویکرد جامع است که با مشارکت تمامی واحدهای سازمان بهویژه اپراتورها، عملکرد ماشینآلات را بهینهسازی میکند. اهداف TPM چیست؟ این اهداف شامل حذف توقفات، کاهش خرابیها و بهبود مستمر بهرهوری تجهیزات هستند.

استراتژی tpm بر آموزش کارکنان، خود نگهداری توسط اپراتورها، بهبود مستمر و استانداردسازی فرآیندها تأکید دارد. نگهداری و تعمیرات tpm فراتر از یک روش نگهداری، بهعنوان یک فرهنگ سازمانی شناخته میشود.

مزایای نت TPM

- مشارکت کارکنان در تمامی سطوح: در این روش، تمامی افراد، از مدیران تا کارکنان خط تولید، در فرآیند نگهداری و بهبود وضعیت تجهیزات مشارکت دارند. این مشارکت نه تنها باعث افزایش مسئولیتپذیری میشود بلکه به توجه بیشتر به کیفیت و عملکرد دستگاهها نیز منجر میگردد.

- افزایش بهرهوری و کاهش هزینههای نگهداری: با بهبود وضعیت نگهداری و جلوگیری از خرابیهای ناگهانی، بهرهوری افزایش یافته و هزینههای نگهداری کاهش مییابد. این فرآیند باعث کاهش نیاز به تعمیرات اضطراری و همچنین هزینههای اضافی ناشی از خرابیهای پیشبینینشده میشود.

- بهبود شرایط کار و کاهش حوادث ناشی از نقص تجهیزات: با بهرهگیری از TPM، شرایط کار در کارخانه بهبود یافته و حوادث ناشی از نقص تجهیزات بهطور چشمگیری کاهش مییابد. این روش به حفاظت از سلامت کارکنان و کاهش خطرات کاری کمک میکند.

مثال عملی از نگهداری و تعمیرات بهره ور فراگیر tpm

برای مثال، در کارخانههای تولید خودرو مانند تویوتا، اپراتورها بهطور فعال در فرآیند نگهداری تجهیزات خود مشارکت میکنند. آنها نه تنها تجهیزات خود را بهطور دورهای بررسی میکنند، بلکه حتی پیش از بروز خرابیها و نقصهای فنی، به ارزیابی وضعیت دستگاهها پرداخته و اقدامات پیشگیرانه را انجام میدهند. این رویکرد باعث میشود که خرابیها به حداقل برسند و زمانهای توقف تولید کاهش یابد.

۶. نگهداری مبتنی بر قابلیت اطمینان (Reliability-Centered Maintenance - RCM)

نگهداری مبتنی بر قابلیت اطمینان، فرآیند تجزیهوتحلیل سیستماتیکی است که با هدف شناسایی حالتهای خرابی و تعیین استراتژی بهینه برای هر یک اجرا میشود. این رویکرد توازن میان هزینه، ریسک و عملکرد را برقرار میسازد. نگهداشت مبتنی بر قابليت اطمينان با استفاده از تحلیلهای FMEA، FTA و RCA به سازمانها کمک میکند تا تمرکز خود را بر تجهیزاتی که بیشترین اثر را بر ایمنی، تولید و هزینه دارند، معطوف کنند.

مزایای نت مبتنی بر قابلیت اطمینان RCM

- افزایش عمر مفید تجهیزات و کاهش هزینههای نگهداری از طریق تمرکز بر تجهیزات حیاتی.

- کاهش توقفات ناگهانی با تحلیل حالات خرابی و انتخاب بهترین استراتژی نگهداری برای هر تجهیز.

- بهبود بهرهوری و کاهش تعمیرات غیرضروری با استفاده از ترکیبی از نگهداری پیشگیرانه و پیشبینانه.

مثال عملی از نت مبتنی بر قابلیت اطمینان

در یک نیروگاه برق، با اجرای روش نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، تجهیزات کلیدی مانند توربینها و ژنراتورها مورد تحلیل قرار میگیرند تا نقاط ضعف و حالات خرابی آنها شناسایی شود. سپس، برنامههای نگهداری متناسب با هر تجهیز طراحی میشود تا از خرابیهای ناگهانی جلوگیری شود و بهرهوری سیستم افزایش یابد.

۷. نگهداری مبتنی بر ریسک (Risk-Based Maintenance - RBM)

در RBM، اولویتبندی فعالیتهای نگهداری بر اساس ریسکهای احتمالی و شدت پیامدهای خرابی صورت میگیرد. این روش ترکیبی از تحلیل احتمال وقوع خرابی و ارزیابی پیامدهای آن است.

RBM برای صنایعی که با تجهیزات بحرانی و حساس سروکار دارند، از جمله نفت، گاز و انرژی بسیار مفید است. اجرای این روش باعث تخصیص بهینه منابع و کاهش ریسکهای عملیاتی میگردد.

مزایای نگهداری مبتنی بر ریسک

- تمرکز منابع نگهداری بر داراییهایی با بالاترین ریسک، بهینهسازی هزینهها و افزایش ایمنی.

- کاهش احتمال خرابیهای بحرانی از طریق ارزیابی و اولویتبندی ریسکها.

- افزایش طول عمر داراییها و کاهش هزینههای ناشی از خرابیهای غیرمنتظره.

مثال عملی از نگهداری مبتنی بر ریسک

در یک پالایشگاه نفت، با استفاده از نگهداری و تعمیرات مبتنی بر ریسک، تجهیزات حیاتی مانند بویلرها و مبدلهای حرارتی مورد ارزیابی ریسک قرار میگیرند. بر اساس نتایج، برنامههای نگهداری برای این تجهیزات طراحی میشود تا از خرابیهای پرهزینه و خطرناک جلوگیری شود.

۸. نگهداری اضطراری (Emergency Maintenance)

نگهداری اضطراری EM زمانی اجرا میشود که یک خرابی بحرانی بهصورت ناگهانی رخ داده و توقف فوری فرآیند را بهدنبال داشته باشد. این نوع تعمیرات بدون برنامهریزی قبلی و با هدف بازگرداندن سریع عملکرد انجام میگردد. این روش هزینهبر، زمانبر و در بسیاری از موارد با ریسکهای ایمنی و کیفیت همراه است. سازمانها تلاش میکنند با پیادهسازی استراتژیهای پیشگیرانه، از بروز شرایط اضطراری جلوگیری کنند.

مزایای نگهداری اضطراری

- عدم نیاز به برنامهریزی قبلی و اجرای سریع تعمیرات در صورت بروز خرابی.

- مناسب برای تجهیزاتی که خرابی آنها تأثیر قابلتوجهی بر عملیات ندارد یا هزینه نگهداری پیشگیرانه آنها بالا است.

مثال عملی از نگهداری اضطراری

در یک کارخانه تولیدی، یک فن تهویه کوچک که نقش حیاتی در فرآیند تولید ندارد، در صورت خرابی بهصورت اضطراری تعمیر یا تعویض میشود، زیرا نگهداری پیشگیرانه برای آن از نظر اقتصادی توجیهپذیر نیست.

۹. ترکیب استراتژیها (Hybrid Models)

هیچ استراتژی واحدی قادر به پاسخگویی به تمام نیازهای نگهداری تجهیزات در یک سازمان نیست. به همین دلیل، در عمل از ترکیب چند استراتژی بهصورت همزمان استفاده میشود.

مدیران نگهداری بر اساس نوع تجهیز، اهمیت آن، میزان دسترسی به دادهها، هزینهها و شرایط بهرهبرداری، ترکیب بهینهای از روشهای پیشگیرانه، پیشبینانه، مبتنی بر ریسک و RCM را طراحی و اجرا میکنند. این رویکرد باعث ارتقای سطح بهرهوری تجهیزات، کاهش توقفات تولید و مدیریت هوشمندانه منابع نگهداری خواهد شد.

مقایسه انواع روشهای نگهداری و تعمیرات

| استراتژی نگهداری | مزایا | معایب |

|---|---|---|

| نگهداری اصلاحی (CM) |

|

|

| نگهداری پیشگیرانه (PM) |

|

|

| نگهداری پیشبینیشونده (PdM) |

|

|

| نگهداری مبتنی بر وضعیت (CBM) |

|

|

| نگهداری بهرهور فراگیر (TPM) |

|

|

| نگهداری مبتنی بر قابلیت اطمینان (RCM) |

|

|

| نگهداری مبتنی بر ریسک (RBM) |

|

|

| نگهداری اضطراری (EM) |

|

|

نگهداری اصلاحی (CM)

مزایا:

هزینه اولیه پایین

نیاز به برنامه ریزی کم دارد

مناسب برای تجهیزات کماهمیت

معایب:

خرابی ناگهانی و توقف تولید

هزینههای تعمیر بالا در طولانی مدت

کاهش عمر مفید تجهیزات

نگهداری پیشگیرانه (PM)

مزایا:

کاهش خرابیهای ناگهانی

افزایش عمر مفید تجهیزات

برنامهریزی آسانتر

معایب:

هزینههای اجرایی بالا

امکان تعمیرات غیرضروری

نیاز به زمانبندی دقیق

نگهداری پیشبینیکننده (PdM)

مزایا:

تشخیص زودهنگام خرابیها

کاهش توقفهای برنامهریزی نشده

بهیهسازی هزینهها

معایب:

نیاز به تجهیزات و فناوریهای پیشرفته

هزینه اجرای بالا

نیاز به پرسنل متخصص

نگهداری مبتنی بر وضعیت (CBM)

مزایا:

نظارت لحظهای بر تجهیزات

کاهش تعمیرات غیرضروری

افزایش قابلیت اطمینان

معایب:

هزینه بالای سیستمهای مانیتورینگ

نیاز به تحلیل دادههای پیچیده

نگهداری بهرهور فراگیر (TPM)

مزایا:

مشارکت کلیه پرسنل

بهبود بهرهوری و کیفیت

کاهش ضایعات و خرابیها

معایب:

نیاز به فرهنگسازی سازمانی

پیادهسازی زمانبری

هزینه آموزش بالا

نگهداری مبتنی بر قابلیت اطمینان (RCM)

مزایا:

تمرکز بر تجهیزات بحرانی

بهینهسازی روشهای نگهداری

کاهش ریسک خرابی

معایب:

پیچیدگی تحلیلها

زمانبر بودن فرآیند

نیاز به تخصص بالا

نگهداری مبتنی بر ریسک (RBM)

مزایا:

اولویتبندی بر اساس ریسک

تخصیص منابع بهینه

کاهش احتمال خرابیهای بحرانی

معایب:

نیاز به ارزیابی دقیق ریسکها

پیچیدگی در محاسبات

وابستگی به دادههای تاریخی

نگهداری اضطراری (EM)

مزایا:

مناسب برای خرابیهای غیرمنتظره و بحرانی

پاسخ سریع به مشکلات

معایب:

هزینه بسیار بالا

خطر آسیب به تجهیزات و ایمنی

برنامهریزی نشده و پراسترس

انتخاب بهترین روش نگهداری و تعمیرات بستگی به نیازهای خاص سازمان و تجهیزات دارد. استفاده از روشهای مختلف مانند نگهداری پیشگیرانه، نگهداری مبتنی بر وضعیت، و نگهداری پیشبینیکننده میتواند به بهینهسازی بهرهوری و کاهش هزینهها کمک کند. در حالی که روشهایی مانند نگهداری اصلاحی سریع و کمهزینه هستند، ممکن است باعث توقف طولانی و خرابیهای جدی شوند.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

روشهای نوین و سنتی نگهداری و تعمیرات

نگهداری و تعمیرات سنتی

نگهداری و تعمیرات با روش های سنتی، برگرفته از تجربه و تمرکز بر برطرف کردن مشکلات پس از وقوع خرابیها هستند. این روشها اغلب برای صنایع کوچکتر یا مراکز قدیمیتر کاربرد دارند. در این شیوهها، بیشتر بر رویکردهای دستی و دورهای تکیه میشود که احتمال خرابیها را پیشبینی نمیکند و تنها در مواقعی که نیاز به تعمیرات حس شود، اقدام میشود.

مزایای روشهای سنتی

- هزینهبر نبودن: برای مشاغل کوچکتر، استفاده از روشهای سنتی، اغلب نیاز به سرمایهگذاری بالایی ندارد.

- سادگی در اجرا: این روشها به راحتی در محیطهای صنعتی قابل پیادهسازی هستند و پیچیدگی خاصی ندارند.

معایب روشهای سنتی

- عدم پیشبینی خرابیها: در این روشها، اغلب زمانی از سیستمها و تجهیزات نگهداری میشود که قبلاً دچار آسیب شدهاند.

- هزینههای اضافی: انجام تعمیرات غیرضروری باعث افزایش هزینهها میشود و ممکن است عمر تجهیزات کاهش یابد.

- توقفات غیرمنتظره: بدون استفاده از دادهها و تحلیل وضعیت، توقفهای غیرمنتظره، هزینهها و زمان زیادی را هدر میدهند.

نگهداری و تعمیرات نوین

روشهای نوین نگهداری و تعمیرات با استفاده از تکنولوژیهای پیشرفته، به سازمانها این امکان را میدهند که پیش از وقوع خرابیها، اقدامات لازم را انجام دهند. این روشها به طور قابل توجهی کارایی و بهرهوری را افزایش میدهند و هزینههای نگهداری را به شدت کاهش میدهند. در این روشها از ابزارهایی همچون تحلیل دادهها، هوش مصنوعی، اینترنت اشیاء (IoT) و دستگاههای اندازهگیری پیشرفته استفاده میشود.

مزایای روشهای نوین

- پیشبینی خرابیها: با استفاده از دادههای بهدست آمده از تجهیزات، میتوان زمان وقوع خرابیها را پیشبینی کرده و قبل از وقوع هر مشکلی، اقدامات پیشگیرانه را انجام داد.

- کاهش توقفات غیرمنتظره: با استفاده از روشهای نوین، از توقفهای طولانی و غیرمنتظره جلوگیری میشود، که در نهایت به بهبود بهرهوری و کاهش هزینهها کمک میکند.

- استفاده بهینه از منابع: به جای انجام تعمیرات غیرضروری، تعمیرات تنها زمانی انجام میشود که نیاز واقعی وجود داشته باشد. این باعث میشود تا منابع بهطور بهینهتری مصرف شوند.

- کاهش هزینههای بلندمدت: با استفاده از تجهیزات پیشرفته و تحلیل دادهها، هزینههای تعمیرات و نگهداری در بلندمدت کاهش مییابد.

معایب روشهای نوین

- هزینههای اولیه بالا: راهاندازی سیستمهای پیشرفته ممکن است نیاز به سرمایهگذاری اولیه زیادی داشته باشد.

- نیاز به تخصص بالا: استفاده از این روشها نیازمند تخصصهای خاص در زمینه دادهکاوی و تحلیل اطلاعات است که ممکن است نیاز به آموزشهای گسترده داشته باشد.

مقایسه روشهای سنتی و نوین نگهداری و تعمیرات

در این صفحه، به مقایسه روشهای سنتی و نوین نگهداری و تعمیرات در صنایع مختلف پرداخته میشود. این مقایسه شامل روشهای سنتی و نوین نگهداری پیشگیرانه، نگهداری اصلاحی، نگهداری مبتنی بر وضعیت (CBM)، نگهداری پیشبینیکننده، و TPM است.

| نوع نگهداری | روش سنتی | روش نوین |

|---|---|---|

| نگهداری پیشگیرانه |

|

|

| نگهداری اصلاحی |

|

|

| نگهداری مبتنی بر وضعیت |

|

|

| نگهداری پیشبینیکننده |

|

|

| نگهداری بهرهور فراگیر |

|

|

نگهداری پیشگیرانه

روش سنتی:

- استفاده از جداول زمانی و چکلیستها

- انجام تعمیرات به صورت دورهای و پیشبینی نشده

روش نوین:

- استفاده از دادههای سنسور و فناوریهای مدرن برای تشخیص وضعیت

- انجام تعمیرات بر اساس تحلیل دادههای واقعی تجهیزات

نگهداری اصلاحی

روش سنتی:

- تعمیرات بعد از خرابیهای غیرمنتظره

- هزینههای بالاتر برای تعمیرات اضطراری

روش نوین:

- مشابه، اما با استفاده از دادهها و پیشبینی مشکلات قبل از وقوع آنها

نگهداری مبتنی بر وضعیت (CBM)

روش سنتی:

- انجام تعمیرات فقط در صورت خرابی مشاهدهشده

- نیاز به بررسیهای دستی و زمانبر

روش نوین:

- استفاده از سنسورها و تجهیزات هوشمند برای اندازهگیری وضعیت تجهیزات

- انجام تعمیرات فقط در صورت نیاز واقعی

نگهداری پیشبینیکننده

روش سنتی:

- هیچگونه پیشبینی قبلی برای خرابیها وجود ندارد

- تنها بعد از خرابی اقدام به تعمیرات میشود

روش نوین:

- استفاده از هوش مصنوعی و الگوریتمهای پیشبینی برای شبیهسازی خرابیها

- انجام تعمیرات قبل از وقوع خرابیها

TPM (نگهداری تولیدی جامع)

روش سنتی:

- تمرکز فقط بر تعمیرات دستگاهها

- بدون مشارکت کارکنان در بهبود سایر بخشها

روش نوین:

- مشارکت تمام کارکنان در بهبود عملکرد، کاهش توقفات، افزایش بهرهوری و مسئولیتپذیری

کدام روش بهتر است؟ انتخاب بین روشهای سنتی و نوین بستگی به نیازهای خاص هر صنعت و کسبوکار دارد. برای کاهش هزینهها، افزایش بهرهوری و پیشبینی دقیق خرابیها، روشهای نوین مانند نگهداری پیشبینیکننده و TPM بهترین گزینهها هستند. اگر کسبوکار شما کوچک است یا صنایع قدیمیتر دارید، روشهای سنتی همچنان مقرون به صرفه خواهند بود، اما برای بهرهبرداری بهینه، استفاده از ابزارهای نوین پیشنهاد میشود.

تاثیر روشهای نوین نگهداری و تعمیرات بر بهرهوری

استفاده از روشهای نوین نگهداری و تعمیرات میتواند به طور قابل توجهی بهرهوری سازمانها را افزایش دهد. این روشها نه تنها از خرابیهای غیرمنتظره جلوگیری میکنند، بلکه به کاهش هزینههای ناشی از توقفات غیرضروری و تعمیرات اضطراری کمک میکنند. در این مقاله، به بررسی دلایل اصلی افزایش بهرهوری از طریق استفاده از روشهای نوین پرداخته خواهد شد.

پیشبینی خرابیها قبل از وقوع

روشهای نوین مانند نگهداری پیشبینیکننده و مبتنی بر وضعیت از تحلیل دادهها برای پیشبینی خرابیها استفاده میکنند. این پیشبینیها به سازمانها این امکان را میدهند که به موقع برای تعمیرات اقدام کنند و از توقفات غیرمنتظره جلوگیری کنند.

کاهش زمان توقف تولید

یکی از مهمترین عوامل افزایش بهرهوری، کاهش زمان توقف تولید است. با استفاده از فناوریهای نوین، میتوان زمانهای توقف تولید را به حداقل رساند و عملکرد تجهیزات را بهینه کرد.

بهینهسازی مصرف منابع

در روشهای نوین، تعمیرات تنها زمانی انجام میشود که ضروری باشد. این باعث میشود که منابع به طور بهینه مصرف شوند و هزینههای غیرضروری کاهش یابد.

روشهای نوین نگهداری و تعمیرات باعث افزایش بهرهوری، کاهش هزینهها و بهبود عملکرد تجهیزات میشوند. انتخاب این روشها به سازمانها کمک میکند تا عملکرد بهتری داشته باشند و در دنیای رقابتی امروز موفقتر عمل کنند.

نگهداری و تعمیرات بر اساس استاندارد ایزو ۱۴۲۲۴

استاندارد ISO14224

این استاندارد یک چارچوب جهانی را برای جمعآوری، تحلیل، و تبادل دادههای مربوط به قابلیت اطمینان و نگهداری تجهیزات فراهم میکند. استاندارد ۱۴۲۲۴ به طور خاص برای صنایع نفت، پتروشیمی و گاز طبیعی تدوین شده است، اما کاربرد آن میتواند به بسیاری از صنایع دیگر نیز گسترش یابد.

بر اساس این استاندارد، نگهداری و تعمیرات به دو دسته کلی تقسیم میشود.

انواع تکنیکهای مهم در نگهداری و تعمیرات

استفاده از انواع نگهداری و تعمیرات، با توجه به نیاز هر مجموعه متفاوت است، بسیاری از شرکتها نگهداری پیشگیرانه سرلوحه فعالیتهای نت قرار دادهاند و از نتایج به دست آمده نیز رضایت دارند. این در حالی است که برخی از شرکتهای پیشرو به سمت نگهداری پیشگویانه و پایش حظه ای تجهیزات گام برداشته و از این طریق کیفیت عملکرد و ثبات توید را تضمین میکنند. انتخاب استراتژی نگهدای تعمیرات کاملا بستگی به سیاست های کلی هر سازمان دارد.

نگهداری پیشگیرانه (Preventive Maintenance)

این نوع نگهداری شامل بازرسیها و تعمیرات در زمانهای مشخص و برنامهریزیشده است. هدف اصلی این روش جلوگیری از وقوع خرابیهای ناگهانی و کاهش هزینههای مربوط به تعمیرات غیرمنتظره است. طبق آمار، حدود ۶۰ تا ۸۰ درصد خرابیها با اجرای صحیح نگهداری پیشگیرانه pm قابل جلوگیری هستند. در صنایع مختلف، این رویکرد میتواند به کاهش هزینههای کل تعمیرات و افزایش عمر تجهیزات کمک کند. بهعنوان مثال، در نیروگاههای تولید برق، نگهداری پیشگیرانه میتواند عمر مفید توربینها را تا ۲۵% افزایش دهد و به حفظ کارایی سیستم کمک کند.

نگهداری پیش بینانه (Predictive Maintenance)

نت پیشگویانه PdM از فناوریهای مدرن و دادههای حسگرها برای پیشبینی زمان وقوع خرابیها استفاده میکند. این نوع نگهداری نیازمند تحلیل دادههای زنده از تجهیزات و استفاده از الگوریتمهای پیشرفته است. بهعنوان مثال، در صنعت فولاد، دادههای مربوط به دمای بلبرینگها و لرزش تجهیزات بهطور مداوم پایش میشوند. با تحلیل این دادهها، مدیران میتوانند الگوهای خرابی را شناسایی کرده و پیش از وقوع مشکل، اقدامات لازم را انجام دهند. این رویکرد به کاهش هزینههای تعمیرات و افزایش بهرهوری تجهیزات کمک میکند و به صنایع اجازه میدهد تا با اطمینان بیشتری به عملیات خود ادامه دهند.

نگهداری اصلاحی (Corrective Maintenance)

این نوع نگهداری زمانی به کار میرود که تجهیزات دچار خرابی یا نقص میشوند و نیاز به تعمیر فوری دارند. این روش معمولاً به عنوان آخرین گزینه در نظر گرفته میشود و بهعنوان یک راهکار اضطراری عمل میکند. آمارها نشان میدهد که هزینههای ناشی از نگهداری و تعمیرات اصلاحی cm معمولاً ۳ تا ۴ برابر بیشتر از هزینههای نگهداری پیشگیرانه است. در صنایعی که نیاز به توقف تولید هزینهبر است، بهکارگیری استراتژیهای صحیح برای کاهش وقوع خرابیها بسیار حیاتی است.

نگهداری اضطراری (Emergency Maintenance)

نگهداری اضطراری در شرایطی انجام میشود که خرابیهای شدید و غیرقابل پیشبینی رخ میدهد و نیاز به اقدام فوری دارد. این نوع نگهداری معمولاً بدون برنامهریزی قبلی انجام میشود و در موقعیتهایی که خرابی میتواند پیامدهای خطرناک یا خسارتهای جدی ایجاد کند، مورد استفاده قرار میگیرد. به عنوان مثال، در صنایع پتروشیمی، در صورتی که نشت مواد شیمیایی یا آتشسوزی رخ دهد، نیاز به واکنش سریع و مؤثر برای جلوگیری از آسیبهای جدی وجود دارد. نگهداری و تعمیرات em مستلزم وجود تیمهای فنی با مهارت و آمادهباش است که بتوانند به سرعت به وضعیت پاسخ دهند و تجهیزات را به حالت ایمن برگردانند.

ابزارهای نوین نگهداری و تعمیرات تجهیزات

امروزه فناوری نقشی اساسی و تحولآفرین در حوزه نگهداری و تعمیرات ایفا میکند. اهمیت نگهداری و تعمیرات در تضمین بهرهوری و طول عمر تجهیزات غیرقابل انکار است و فناوریهای نوین به شکل قابل توجهی این فرآیندها را بهبود بخشیدهاند. این فناوریها، از هوش مصنوعی گرفته تا اینترنت اشیا و سیستمهای پیشرفته CMMS، امکان پیشبینی دقیق خرابیها، بهینهسازی برنامههای تعمیراتی و کاهش هزینهها را فراهم کردهاند. در ادامه، به روشهای نوین نگهداری و تعمیرات که به واسطه فناوری متحول شدهاند، پرداخته میشود.

اینترنت اشیا (IoT) در نگهداری و تعمیرات

اینترنت اشیا (IoT) به تجهیزات این امکان را میدهد که به شبکههای ارتباطی متصل شده و دادههای زنده و مستمر از عملکرد خود ارسال کنند. این اطلاعات توسط حسگرها جمعآوری شده و به صورت خودکار در سیستم ذخیره میشوند، و مهندسان میتوانند بهطور لحظهای وضعیت تجهیزات را پایش کنند. با این رویکرد، نگهداری و تعمیرات از حالت واکنشی به حالت پیشبینانه تبدیل میشود و از خرابیهای ناگهانی جلوگیری میشود.

نگهداری و تعمیرات پیشبینانه با تحلیل دادههای بزرگ (Big Data)

استفاده از دادههای بزرگ به سازمانها این امکان را میدهد که حجم عظیمی از دادهها را که از تجهیزات و فرایندهای نگهداری جمعآوری میشود، تحلیل و الگوهای خرابی را شناسایی کنند. این تحلیلها به مهندسان و مدیران کمک میکند پیشبینی دقیقتری از خرابیهای احتمالی داشته باشند و نگهداری تجهیزات را با کارایی و دقت بالاتری انجام دهند.

هوش مصنوعی (AI) و یادگیری ماشین (Machine Learning) در نگهداری

هوش مصنوعی و یادگیری ماشین در پیشبینی عملکرد تجهیزات و شناسایی الگوهای خرابی به کار میروند. این فناوریها به تحلیل دقیق دادهها و یادگیری از آنها کمک کرده و توانایی پیشبینی خرابیها و شناسایی نیاز به تعمیرات پیش از وقوع خرابی را دارند. با استفاده از این تکنولوژیها، فرآیند نگهداری و تعمیرات به شکل خودکار و هوشمند انجام میگیرد که موجب کاهش هزینهها و افزایش کارایی تجهیزات میشود.

تکنولوژیهای واقعیت افزوده (AR) و واقعیت مجازی (VR)

واقعیت افزوده و واقعیت مجازی ابزارهای نوینی هستند که امکان آموزش و شبیهسازی فرآیندهای تعمیراتی را برای کارکنان فراهم میکنند. با استفاده از این فناوریها، تکنسینها میتوانند به صورت مجازی با تجهیزات آشنا شوند و فرآیندهای پیچیده را قبل از اجرای واقعی آنها، تمرین کنند. این رویکرد باعث کاهش خطاها و افزایش سرعت عملیات نگهداری و تعمیرات میشود.

نرم افزار CMMS بهترین راهکار برای نگهداری مدرن

سیستم مدیریت نگهداری و تعمیرات (CMMS) یا Computerized Maintenance Management System، نرمافزاری است که با هدف یکپارچهسازی و خودکارسازی فرآیندهای نگهداری و تعمیرات، سازمانها را از رویکردهای سنتی به سمت یک روش مدرن و جامع سوق میدهد. نرم افزار CMMS با تمرکز بر مدیریت متمرکز اطلاعات، بهینهسازی زمانبندی تعمیرات، و کاهش هزینهها، به تیمهای نگهداری این امکان را میدهد که به شکل هوشمندانهتری تجهیزات خود را مدیریت کنند.

در مقایسه با روشهای سنتی، نرم افزار CMMS علاوه بر ثبت و پایش دقیق دادهها، قابلیت برنامهریزی و یادآوری خودکار برای نگهداری پیشگیرانه و پیشبینانه را دارد؛ به این ترتیب، به جای واکنش به خرابیهای ناگهانی، با پیشبینیهای دقیق مانع از وقوع خرابی میشود. این سیستمها به مهندسان این امکان را میدهند که هرگونه مشکل احتمالی را قبل از تبدیل به خرابی جدی، شناسایی و رفع کنند و از هزینههای هنگفت تعمیرات اضطراری جلوگیری شود.

ویژگیهای برتر CMMS همچنین شامل آرشیو کامل و دقیق از تاریخچه تعمیرات و عملکرد تجهیزات است که به سازمانها کمک میکند تصمیمات مبتنی بر داده بگیرند و تجهیزات را به بهترین شکل ممکن مدیریت کنند. در صنایعی که نیاز به نگهداری و بهرهبرداری بیوقفه از تجهیزات وجود دارد، CMMS به عنوان یک ابزار قدرتمند برای افزایش کارایی و بهبود طول عمر تجهیزات شناخته میشود.

نمونهای از CMMS پیشرفته، نرم افزار نگهداری تعمیرات پرگار است که با امکاناتی چون مدیریت دقیق موجودی، برنامهریزی خودکار برای نگهداری پیشگیرانه، و ردیابی داراییها، به کاربران این امکان را میدهد تا فرآیند نگهداری و تعمیرات را به سادهترین و بهینهترین شکل ممکن مدیریت کنند.

نرمافزارها و سیستمهای مدیریت نگهداری و تعمیرات (CMMS)

با پیچیدهتر شدن فرآیندهای صنعتی و افزایش حجم تجهیزات، مدیریت مؤثر نگهداری و تعمیرات بدون بهرهگیری از سیستمهای دیجیتال غیرممکن بهنظر میرسد. در این میان، سیستمهای مدیریت نگهداری رایانهای (CMMS – Computerized Maintenance Management System) نقش محوری در سازماندهی، زمانبندی، ثبت اطلاعات و تحلیل عملکرد واحد نت ایفا میکنند. این فصل به معرفی ساختار، مزایا، و فرآیند پیادهسازی سیستمهای CMMS در محیطهای صنعتی میپردازد.

۱. معرفی سیستمهای CMMS

سیستمهای CMMS به عنوان هسته مرکزی مدیریت فعالیتهای نگهداری و تعمیرات، بستر دیجیتالی برای ثبت، پیگیری و تحلیل دادههای مرتبط با تجهیزات، دستورکارها و منابع فنی فراهم میکنند. این سیستمها با هدف افزایش بهرهوری تجهیزات، کاهش توقفات، مستندسازی فعالیتها و بهبود تصمیمگیری در حوزه نت طراحی شدهاند.

کاربردهای اصلی CMMS در صنایع مختلف شامل موارد زیر است:

- مدیریت دستورکارهای نگهداری پیشگیرانه و اصلاحی

- زمانبندی فعالیتها و تخصیص منابع

- پایش وضعیت موجودی قطعات یدکی و انبار فنی

- تحلیل سوابق خرابی و تعمیرات

- تولید گزارشها و داشبوردهای مدیریتی

۲. ویژگیها و عملکردهای کلیدی CMMS

یک سیستم CMMS قدرتمند، باید مجموعهای از قابلیتهای کلیدی را در اختیار کاربران قرار دهد. مهمترین عملکردهای مورد انتظار عبارتند از:

- مدیریت تجهیزات (Asset Register): ثبت مشخصات فنی، تاریخچه تعمیرات، محل نصب و کدگذاری تجهیز

- برنامهریزی نگهداری (Maintenance Scheduling): زمانبندی خودکار فعالیتها بر اساس ساعت کارکرد، تاریخ یا دادههای عملکردی

- مدیریت دستورکارها (Work Order Management): ایجاد، تخصیص، پیگیری و بسته شدن دستورکارهای فنی

- کنترل موجودی قطعات یدکی (Inventory Management): رهگیری مصرف قطعات، سطوح حداقل، انبارگردانی و سفارشگذاری

- پایش شاخصهای عملکرد (KPIs): مانند MTBF، MTTR، نرخ توقفات، هزینههای نت و درصد تحقق برنامه

افزایش بهرهوری منابع انسانی و دقت در تحلیل عملکرد تجهیزات از نتایج مستقیم استفاده صحیح از این سیستمهاست.

۳. انتخاب و پیادهسازی CMMS مناسب

انتخاب نرمافزار CMMS متناسب با نیازهای سازمان نیازمند بررسی دقیق عوامل مختلفی است. معیارهای کلیدی برای انتخاب یک سیستم مناسب عبارتند از:

- تناسب با مقیاس و ساختار صنعت (کارخانهای، نیروگاهی، خدماتی و…)

- رابط کاربری ساده و قابل درک برای اپراتورها و تکنسینها

- قابلیت سفارشیسازی فرمها، فرآیندها و گزارشها

- امکان دسترسی تحت وب یا اپلیکیشن موبایل

- پشتیبانی فنی قوی و مستندات آموزشی جامع

در گام پیادهسازی، باید فرآیندهای فعلی مستندسازی شده، آموزش کاربران انجام گیرد و زیرساختهای فناوری اطلاعات آمادهسازی شود. موفقیت در اجرای پروژه CMMS، به مشارکت فعال واحدهای فنی و مدیریت سازمان وابسته است.

۴. اتصال CMMS به ERP و سیستم تولید

برای بهرهبرداری حداکثری از دادهها و هماهنگی بین واحدهای مختلف، یکپارچهسازی CMMS با سیستمهای ERP و سامانههای تولیدی (MES, SCADA, DCS) اهمیت زیادی دارد. این ارتباط میتواند منجر به موارد زیر شود:

- همافزایی بین مدیریت نگهداری و برنامهریزی تولید

- انتقال خودکار دادههای سنسورها و پایش وضعیت به CMMS

- مدیریت سفارشگذاری قطعات از طریق ماژول انبار ERP

- محاسبه دقیق هزینههای نت در صورتحسابهای مالی

این یکپارچگی، به سازمان امکان میدهد تا تصمیمگیریهای استراتژیک را بر پایه دادههای جامع و یکپارچه انجام دهد.

۵. دادهکاوی و داشبوردهای مدیریتی

یکی از قابلیتهای ارزشمند CMMSهای پیشرفته، امکان تولید داشبوردهای تحلیلی و بهکارگیری دادهکاوی (Data Mining) برای شناسایی الگوهای پنهان در رفتار تجهیزات است. این ویژگیها شامل موارد زیر هستند:

- تحلیل روند خرابی تجهیزات و پیشبینی زمان خرابی آتی

- شناسایی نقاط گلوگاهی در فرآیندهای نگهداری

- ارزیابی عملکرد پیمانکاران و تیمهای فنی

- مقایسه هزینههای نت در بخشهای مختلف سازمان

استفاده از این دادهها، امکان تصمیمسازی هوشمندانه و تخصیص بهینه منابع را برای مدیران فراهم میکند.

برنامهریزی و زمانبندی نگهداری و تعمیرات (نت)

برنامهریزی و زمانبندی دقیق در نگهداری و تعمیرات از عوامل کلیدی در افزایش کارایی تجهیزات، کاهش توقفات برنامهریزینشده و بهینهسازی منابع سازمان بهشمار میرود. این فصل به بررسی گامهای اجرایی، ابزارهای مورد استفاده و چالشهای موجود در این حوزه میپردازد.

۱. فرآیند برنامهریزی نگهداری

برنامهریزی نگهداری و تعمیرات مجموعهای از فعالیتهای ساختاریافته با هدف تعیین وظایف فنی، منابع موردنیاز، مدتزمان عملیات و ترتیب اجرای آنهاست. مراحل اصلی این فرآیند شامل موارد زیر است:

- شناسایی نیازمندیهای تعمیراتی: بر اساس دادههای پایش وضعیت، گزارش خرابیها، و تحلیل سوابق عملکرد تجهیزات

- تدوین برنامه عملیاتی: تعیین نوع فعالیت نگهداری (پیشگیرانه، اصلاحی، پیشبینانه و…)، زمان اجرا، تجهیزات درگیر و نیروی انسانی موردنیاز

- برآورد منابع: شامل نیروی متخصص، قطعات یدکی، ابزارها و تجهیزات جانبی

- تخصیص فعالیت به تیم اجرایی: همراه با دستورکار دقیق، شرح فعالیت و زمانبندی مشخص

- کنترل و بازخورد: نظارت بر اجرای برنامه و ثبت عملکرد برای تحلیلهای آتی

یک برنامهریزی مؤثر، انسجام در اجرای عملیات را تضمین کرده و از تداخل با سایر فرآیندهای تولید جلوگیری خواهد کرد.

۲. ابزارها و تکنیکهای زمانبندی

برای زمانبندی دقیق فعالیتهای نگهداری، از ابزارها و روشهای متنوعی استفاده میشود که مهمترین آنها عبارتند از:

- نرمافزارهای CMMS و EAM: این سیستمها امکان زمانبندی خودکار، ارسال هشدارهای موعد نگهداری و مدیریت دستورکارها را فراهم میسازند

- نمودار گانت (Gantt Chart): ابزار بصری برای نمایش توالی فعالیتها، مدتزمان اجرا و همپوشانی وظایف مختلف

- تکنیک مسیر بحرانی (CPM) و روش پرت (PERT): تحلیل مسیرهای وابسته در پروژههای بزرگ برای بهینهسازی زمان اجرا

- برنامهریزی تقویمی و بر پایه ساعت کارکرد: زمانبندی بر اساس بازههای زمانی مشخص یا میزان مصرف تجهیزات

انتخاب ابزار مناسب، به پیچیدگی سیستم، تعداد تجهیزات و سطح خودکارسازی سازمان بستگی دارد.

۳. اولویتبندی فعالیتها

با توجه به محدودیت منابع، اولویتبندی فعالیتهای نگهداری اهمیت بالایی دارد. معیارهای تعیین اولویت شامل موارد زیر است:

- اهمیت تجهیز در فرآیند تولید: تجهیزات گلوگاهی یا حیاتی در اولویت بالاتری قرار میگیرند

- ریسک ناشی از خرابی: هرچه احتمال وقوع خرابی و شدت پیامد آن بیشتر باشد، اولویت افزایش مییابد

- فراوانی خرابی در سوابق قبلی: تجهیزات با نرخ تکرار بالا نیازمند توجه ویژه هستند

- سطح دسترسی به قطعات یدکی و نیروی متخصص

استفاده از مدلهای تصمیمگیری چندمعیاره مانند FMEA یا ماتریس بحرانیّت به اولویتبندی دقیق کمک میکند.

تجهیزات گلوگاهی یا حیاتی در اولویت بالاتری قرار میگیرند

- ریسک ناشی از خرابی: هرچه احتمال وقوع خرابی و شدت پیامد آن بیشتر باشد، اولویت افزایش مییابد

- فراوانی خرابی در سوابق قبلی: تجهیزات با نرخ تکرار بالا نیازمند توجه ویژه هستند

- سطح دسترسی به قطعات یدکی و نیروی متخصص

استفاده از مدلهای تصمیمگیری چندمعیاره مانند FMEA یا ماتریس بحرانیّت به اولویتبندی دقیق کمک میکند.

۴. تداخل نگهداری با تولید

یکی از چالشهای رایج در صنایع تولیدی، همزمانی فعالیتهای نگهداری با فرآیند تولید است. برای جلوگیری از ایجاد اختلال در جریان تولید، اقدامات زیر باید در برنامهریزی لحاظ شود:

- هماهنگی با برنامه تولید: نگهداری در زمانهای غیرپیک یا در شیفتهای خلوتتر انجام گیرد

- تدوین پنجرههای زمانی نگهداری: تعیین بازههای زمانی مشخص برای انجام تعمیرات بدون آسیب به برنامه تولید

- اجرای نگهداری پیشگیرانه در زمان توقفهای برنامهریزیشده

- توسعه توانایی تعمیرات سریع (Quick Maintenance): برای کاهش زمان توقف خط

تعادل بین تداوم تولید و کیفیت فعالیت نگهداری، نیازمند تعامل مستمر بین دو واحد فنی و عملیاتی است.

۵. کارتهای نت و دستورکارها

برای اجرای مؤثر فعالیتهای نگهداری، استفاده از کارتهای نت (Maintenance Cards) و دستورکارهای فنی (Work Orders) ضروری است. این اسناد اطلاعات زیر را دربر میگیرند:

- شرح فعالیت: نوع تعمیر یا بازرسی موردنیاز

- شماره و موقعیت تجهیز: برای شناسایی سریع

- تجهیزات و ابزارهای لازم

- زمانبندی اجرای فعالیت و مدتزمان تخمینی

- نام مسئول اجرا و تأیید انجام کار

این مدارک با مستندسازی دقیق فعالیتها، به ردیابی عملکرد، تحلیل دادههای تاریخی و بهبود مستمر سیستم کمک میکنند.

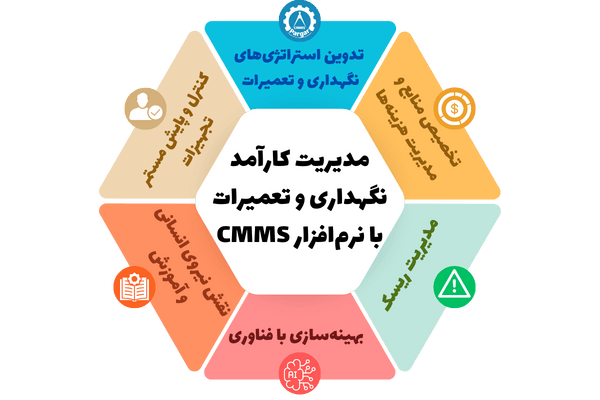

مدیریت کارآمد نگهداری و تعمیرات

استفاده از نرم افزار cmms در صنعت یکی از ارکان کلیدی در سازمانها است که نه تنها بر کارایی تجهیزات و ماشینآلات متمرکز است، بلکه نقش مهمی در تدوین استراتژیهای بهینه برای تخصیص منابع، مدیریت ریسکها، و بهینهسازی هزینهها دارد. این بخش از مدیریت سازمان نیازمند فرآیندهای برنامهریزی دقیق و تخصیص منابع هوشمندانه است تا بتوان خرابیها را پیشبینی و از وقوع آنها جلوگیری کرد.

تدوین استراتژی های نگهداری و تعمیرات

اولین قدم در مدیریت نگهداری و تعمیرات، تدوین یک استراتژی مناسب است که شامل ترکیبی از رویکردهای پیشگیرانه، پیشبینانه، و اصلاحی باشد. مدیران باید تحلیلهای دقیقی از دادههای عملکردی تجهیزات انجام دهند تا بهترین زمانبندی و استراتژیها برای نگهداری تعیین شود. این استراتژی باید بهگونهای باشد که در عین کاهش خرابیها، هزینههای نگهداری را بهینه کرده و طول عمر تجهیزات را افزایش دهد.

تخصیص منابع و مدیریت هزینهها

یکی از چالشهای اصلی مدیریت نگهداری و تعمیرات، تخصیص منابع بهینه است. مدیران باید با در نظر گرفتن محدودیتهای مالی و نیروی انسانی، بهترین استفاده را از منابع موجود داشته باشند. این امر شامل برنامهریزی دقیق برای سفارش قطعات یدکی، تخصیص نیروی کار متخصص، و ایجاد تعادل میان هزینههای نگهداری و ریسک خرابیهای احتمالی است. برای موفقیت در این زمینه، استفاده از نرم افزار CMMS و تحلیل دادهها برای پیشبینی زمان دقیق تعمیرات ضروری است.

کنترل و پایش مستمر تجهیزات

یکی از کلیدهای موفقیت در مدیریت نگهداری و تعمیرات، پایش لحظهای و مستمر عملکرد تجهیزات است. استفاده از حسگرهای پیشرفته و سیستمهای مانیتورینگ به مدیران این امکان را میدهد که بهصورت لحظهای وضعیت تجهیزات را زیر نظر داشته و هرگونه انحراف از عملکرد نرمال را به سرعت تشخیص دهند. این اطلاعات به مدیران کمک میکند تا تصمیمگیریهای بهتری برای برنامهریزی تعمیرات و نگهداری انجام دهند

مدیریت ریسک

مدیریت ریسک در حوزه نگهداری و تعمیرات به معنای پیشبینی و ارزیابی ریسکهای مرتبط با خرابی تجهیزات و انجام اقدامات پیشگیرانه برای کاهش آنها است. مدیران باید بر اساس دادههای تاریخی و تحلیل عملکرد تجهیزات، نقاط ضعف و بحرانی سیستمها را شناسایی کرده و با اولویتبندی دقیق، اقدامات نگهداری را برنامهریزی کنند. به این ترتیب، میتوان ریسک خرابیهای بزرگ و هزینههای غیرمنتظره را به حداقل رساند.

بهینه سازی برنامه های نگهداری با استفاده از فناوری

در مدیریت نگهداری و تعمیرات، استفاده از فناوریهای پیشرفته مانند هوش مصنوعی (AI) و تحلیل دادههای بزرگ (Big Data) نقش بسزایی در بهینهسازی برنامهها دارد. این فناوریها به مدیران کمک میکنند تا الگوهای خرابی را شناسایی کرده و نگهداری را بهصورت پیشبینانه انجام دهند. بهعلاوه، نرمافزارهای CMMS میتوانند اطلاعات مرتبط با تاریخچه تعمیرات و نگهداری را به صورت متمرکز ذخیره کرده و امکان برنامهریزی دقیقتری را فراهم کنند.

نقش نیروی انسانی و آموزش

آموزش مداوم و توسعه توانمندیهای کارکنان یکی از عوامل کلیدی موفقیت در مدیریت نگهداری و تعمیرات است. مدیران باید اطمینان حاصل کنند که تیمهای نگهداری با تکنولوژیهای نوین آشنا هستند و توانایی استفاده از ابزارهای جدید مانند سیستمهای مدیریت تعمیرات (CMMS) و تجهیزات پیشرفته پایش را دارند. این امر به افزایش کارایی و کاهش خطاهای انسانی در فرآیندهای نگهداری منجر میشود.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

ساختار سازمانی و منابع انسانی نگهداری و تعمیرات (نت)

یکی از ارکان کلیدی موفقیت در پیادهسازی سیستم نگهداری و تعمیرات، طراحی صحیح ساختار سازمانی و مدیریت منابع انسانی این حوزه است. واحد نت نهتنها بر عملکرد تجهیزات نظارت دارد، بلکه با سایر بخشهای تولید، مهندسی و کیفیت در تعامل مستقیم قرار دارد. در ادامه، اجزای اصلی این ساختار بررسی میگردد.

۱. نقشها و مسئولیتها در واحد نگهداری

واحد نگهداری شامل مجموعهای از نقشهای تخصصی و مدیریتی است که هرکدام وظایف مشخصی را در راستای حفظ عملکرد تجهیزات بر عهده دارند. مهمترین نقشها شامل موارد زیر است:

- مدیر نگهداری و تعمیرات: تدوین استراتژیهای کلان، برنامهریزی منابع، بودجهریزی و ارزیابی عملکرد سیستم

- سرپرست فنی: نظارت بر تیم اجرایی، مدیریت برنامههای روزانه و اطمینان از اجرای دستورکارها

- کارشناس برنامهریزی نت: زمانبندی فعالیتها، تحلیل دادههای عملکردی، تعیین شاخصهای کلیدی (KPIs)

- تکنسین تعمیرات: اجرای مستقیم فعالیتهای تعمیراتی، عیبیابی و تست عملکرد تجهیزات

- اپراتور نگهداری (در TPM): انجام فعالیتهای روزمره نگهداری سطح اول مانند تمیزکاری، روانکاری و بازرسی اولیه

توزیع مناسب وظایف در این واحد باعث افزایش بهرهوری و جلوگیری از تداخل کاری در فرآیندهای عملیاتی میگردد.

۲. چارت سازمانی نت

چارت سازمانی واحد نت باید با توجه به اندازه سازمان، پیچیدگی تجهیزات و سطح اتوماسیون تعریف شود. ساختارهای متداول شامل موارد زیر است:

- ساختار سلسلهمراتبی: مناسب برای سازمانهای بزرگ با تفکیک دقیق وظایف و گزارشگیری لایهلایه

- ساختار ماتریسی: ترکیب تخصصهای فنی با تیمهای پروژهمحور برای انعطافپذیری بیشتر

- ساختار متمرکز یا غیرمتمرکز: در مدل متمرکز، کل فعالیتهای نت تحت یک واحد مرکزی قرار میگیرد؛ در مدل غیرمتمرکز، هر واحد تولیدی تیم نگهداری مختص خود را دارد

طراحی صحیح چارت سازمانی، پایهگذار ارتباط مؤثر میان تیم نت و سایر بخشهای سازمان خواهد بود.

۳. نیازمندیهای منابع انسانی

برای تضمین اثربخشی عملیات نگهداری، به منابع انسانی ماهر، متعهد و چندمهارته نیاز است. شاخصهای کلیدی در انتخاب نیروی انسانی واحد نت عبارتند از:

- دانش تخصصی فنی در حوزه برق، مکانیک، ابزار دقیق یا اتوماسیون

- تجربه در تحلیل علل ریشهای خرابی (RCA)

- توانایی استفاده از نرمافزارهای CMMS و تحلیل داده

- آشنایی با اصول ایمنی صنعتی و استانداردهای نگهداری بینالمللی

- روحیه تیمی و مهارت در ارتباط بینبخشی

تأمین و حفظ نیروی انسانی توانمند، عامل حیاتی در پیشبرد برنامههای بلندمدت نگهداری و تعمیرات خواهد بود.

۴. آموزش و ارتقاء کارکنان نگهداری

پیشرفت فناوریهای صنعتی و پیچیدگی روزافزون تجهیزات، نیازمند آموزش مداوم نیروهای نگهداری است. برنامههای آموزشی باید در قالبهای زیر طراحی شوند:

- آموزشهای فنی تخصصی: شامل اصول مکانیک صنعتی، سیستمهای هیدرولیک و پنوماتیک، PLC و ابزار دقیق

- کارگاههای مهارتی: برای ارتقای توانایی در عیبیابی، تحلیل داده و پایش وضعیت تجهیزات

- دورههای ایمنی و استانداردهای بینالمللی: مانند ISO 55000، TPM، RCM و OSHA

- فرصتهای ارتقاء شغلی: تعریف مسیر شغلی و ارزیابی عملکرد بر اساس شاخصهای دقیق

سرمایهگذاری در آموزش باعث کاهش نرخ خرابی، افزایش کیفیت خدمات نگهداری و تقویت انگیزه کارکنان خواهد شد.

۵. فرهنگ سازمانی و تعامل با بخشهای دیگر

واحد نت بدون ایجاد فرهنگ همکاری در سازمان نمیتواند عملکرد مطلوبی ارائه دهد. شکلگیری یک فرهنگ سازمانی همافزا، بر پایه احترام متقابل، شفافیت در ارتباطات و مسئولیتپذیری، نقش کلیدی در موفقیت استراتژیهای نگهداری ایفا میکند.

مهمترین عناصر این تعامل عبارتند از:

- همکاری نزدیک با بخش تولید برای تعیین اولویتهای تعمیراتی

- ارتباط مؤثر با واحد مهندسی جهت اصلاح طراحی تجهیزات معیوب

- هماهنگی با بخش کیفیت برای پایش تأثیر نگهداری بر محصول نهایی

- استفاده از بازخوردهای اپراتورها برای شناسایی نقاط ضعف عملکرد تجهیزات

نهادینهسازی فرهنگ مشارکتی، موجب بهبود تصمیمگیری، کاهش تنشهای بینبخشی و افزایش سرعت واکنش در شرایط بحرانی خواهد شد.

مدیریت پروژههای نگهداری و تعمیرات اساسی (Overhaul)

تعمیرات اساسی یا Overhaul به مجموعه فعالیتهایی اطلاق میشود که در فواصل زمانی مشخص و در قالب پروژههای متمرکز با هدف بازگرداندن تجهیزات به شرایط عملکردی بهینه، افزایش قابلیت اطمینان، کاهش ریسک خرابی ناگهانی و بهبود کارایی کلی سیستمها انجام میگیرد. این نوع تعمیرات به دلیل نیاز به توقف کامل خط تولید، منابع انسانی زیاد و هزینههای قابل توجه، نیازمند برنامهریزی دقیق و مدیریت پروژه حرفهای است.

۱. برنامهریزی تعمیرات اساسی

برنامهریزی مؤثر برای تعمیرات اساسی، تضمینکننده موفقیت پروژه و کاهش توقفات غیرضروری در خطوط تولید است. مهمترین مراحل در این فرآیند عبارتند از:

- بازبینی سوابق تعمیراتی تجهیزات

- تعریف دامنه کاری (Scope of Work) شامل اجزای قابل تعویض، بازسازی، و بازرسی

- تدوین ساختار شکست کار (WBS) برای تخصیص منابع و زمانبندی

- تهیه لیست قطعات، ابزار، و تجهیزات مورد نیاز

- برآورد بودجه و هزینه پروژه

استفاده از نرمافزارهای مدیریت پروژه مانند MS Project یا Primavera به تعیین مسیر بحرانی، توالی وظایف و کنترل پیشرفت پروژه کمک میکند.

۲. منابع انسانی و لجستیک مورد نیاز

پروژههای اورهال، نیازمند تجمیع منابع انسانی متخصص در بازه زمانی کوتاه هستند. برای اجرای موفق این پروژهها، باید موارد زیر بهدقت برنامهریزی و تأمین شود:

- تکنسینها و مهندسان نگهداری با تخصصهای مکانیک، برق، ابزار دقیق و پایش وضعیت

- نیروهای پیمانکاری برای اجرای فعالیتهای حجیم و پرفشار

- پشتیبانی لجستیکی شامل جرثقیلها، لیفتراک، چرخدستی صنعتی و تجهیزات ایمنی

- تأمین بهموقع قطعات یدکی و مواد مصرفی

هماهنگی دقیق بین تیمهای مختلف، به کاهش زمان اجرا و جلوگیری از بروز اختلالات تکراری در فرآیند کمک میکند.

۳. مدت زمان توقف خط

توقف خطوط تولید بهمنظور اجرای تعمیرات اساسی باید با حداقل زمان ممکن و بیشترین اثربخشی انجام شود. تعیین مدت توقف بر اساس فاکتورهایی مانند:

- نوع و تعداد تجهیزات تحت تعمیر

- میزان دسترسی به قطعات یدکی و ابزار خاص

- میزان هماهنگی میان تیمهای اجرایی

- تجارب پروژههای قبلی در شرایط مشابه

بهینهسازی زمان Shutdown با استفاده از نمودار گانت و برنامهریزی موازی فعالیتها میتواند تأثیر چشمگیری بر کاهش هزینههای توقف تولید داشته باشد.

۴. کنترل کیفیت در پروژههای نت

حفظ کیفیت عملیات تعمیراتی در پروژههای اورهال، برای جلوگیری از تکرار خرابیها و کاهش هزینههای بلندمدت ضروری است. اقدامات کلیدی برای کنترل کیفیت شامل موارد زیر میشود:

- بازرسی فنی پس از انجام هر فعالیت کلیدی (I&T – Inspection & Testing)

- کنترل ابعادی، سطحی و مکانیکی قطعات تعویض یا بازسازیشده

- استفاده از چکلیستهای استاندارد و دستورالعملهای فنی معتبر

- مستندسازی فرآیندها و عکسبرداری از وضعیت قبل و بعد از تعمیرات

گزارشهای بازرسی باید به صورت روزانه تهیه و به مدیریت پروژه و مهندسی نت گزارش شوند تا اصلاحات لازم در لحظه انجام شود.

۵. گزارشگیری و جمعبندی پروژه

پایان موفق یک پروژه Overhaul بدون گزارشگیری دقیق، تحلیل نتایج و استخراج درسآموختهها ناقص خواهد بود. پس از اجرای کامل پروژه، موارد زیر باید در گزارش نهایی لحاظ شود:

- مقایسه زمان برنامهریزی شده با زمان واقعی اجرا

- میزان مصرف قطعات و منابع در مقابل پیشبینی اولیه

- میزان تحقق اهداف کیفی و عملکردی تعمیرات

- تحلیل علل تأخیر، مغایرتها و چالشهای پیشآمده

- پیشنهادات برای بهبود عملکرد پروژههای آینده

گزارش نهایی باید به عنوان مرجع در تعمیرات آینده ذخیره شده و در بهروزرسانی دستورالعملهای نت مورد استفاده قرار گیرد.

کدام نوع نگهداری و تعمیرات برای شما مناسبتر است؟

در دنیای امروز که رقابت صنعتی روزبهروز شدیدتر میشود، انتخاب درست نوع نگهداری و تعمیرات میتواند تفاوتی حیاتی میان سودآوری و ضرردهی باشد. از نگهداری اصلاحی گرفته تا استراتژیهای پیشرفتهای مانند RCM و CBM یا PdM، هر یک جایگاه خاص خود را در صنعت دارند.

اگر سازمان شما هنوز برنامهریزی مشخصی برای نگهداری تجهیزات ندارد، نگهداری پیشگیرانه (PM) میتواند نقطه شروع مناسبی باشد. با رشد سازمان و افزایش پیچیدگی تجهیزات، استفاده از روشهای نگهداری مبتنی بر شرایط (CBM) یا مبتنی بر قابلیت اطمینان (RCM) به شما کمک میکند تا بهرهوری سازمان خود را افزایش داده و از خرابیهای ناگهانی جلوگیری کنید.

با تحلیل وضعیت تجهیزات و زیرساختهای خود، بهترین استراتژی نگهداری را انتخاب کرده و با برنامهریزی دقیق، بهسوی کاهش هزینهها، افزایش عمر تجهیزات و رشد پایدار کسبوکار خود قدم بردارید. به خاطر داشته باشید هیچ راهحل واحدی برای همه سازمانها وجود ندارد. ترکیب چند نوع نگهداری در یک سیستم هوشمند، بهترین بازده را خواهد داشت. مهمتر از همه، استفاده از نرمافزار نگهداری و تعمیرات حرفهای مانند نرمافزار CMMS پرگار میتواند کنترل و نظارت بر این فرآیندها را سادهتر و دقیقتر کند.

نتیجهگیری

نگهداری و تعمیرات (نت) به عنوان یکی از ارکان حیاتی در صنایع تولیدی، نیروگاهی، حملونقل و خدماتی، نقشی تعیینکننده در افزایش بهرهوری تجهیزات، کاهش هزینههای عملیاتی و ارتقاء ایمنی محیط کار ایفا میکند. انتخاب صحیح استراتژیهای نت، بهرهگیری از فناوریهای نوین پایش وضعیت، استفاده از سیستمهای مدیریت هوشمند (CMMS)، و آموزش مستمر منابع انسانی، مجموعهای از عوامل کلیدی هستند که عملکرد واحد نگهداری را به سطحی رقابتی ارتقاء میدهند.

پروژههای بزرگتر مانند تعمیرات اساسی، نیازمند برنامهریزی دقیق، هماهنگی سازمانی، کنترل کیفیت سیستماتیک و مستندسازی جامع میباشند. سازمانهایی که بهدرستی فرآیندهای نگهداری و تعمیرات را در ساختار مدیریتی خود جای میدهند، نهتنها هزینههای پیشبینینشده را کاهش میدهند، بلکه عمر مفید داراییهای فیزیکی خود را بهشکل قابلتوجهی افزایش میدهند.

سوالات متداول

نگهداری و تعمیرات چیست؟

نگهداری و تعمیرات مجموعهای از فعالیتها و فرآیندها هستند که با هدف حفظ و افزایش قابلیت عملیاتی تجهیزات و ماشینآلات انجام میشوند تا عملکرد مستمر و با کیفیت آنها تضمین شود.

انواع روشهای نگهداری و تعمیرات کداماند؟

روشهای اصلی عبارتاند از: نگهداری پیشگیرانه، نگهداری اصلاحی، نگهداری مبتنی بر وضعیت (CBM)، نگهداری پیشبینیکننده و نگهداری تولیدی جامع (TPM).

چرا نگهداری و تعمیرات اهمیت دارد؟

نگهداری و تعمیرات به افزایش عمر مفید تجهیزات، کاهش هزینههای ناشی از خرابیهای غیرمنتظره و بهبود کارایی و بهرهوری سازمان کمک میکند.

نگهداری اصلاحی و نگهداری پیشگیرانه چه تفاوتی دارند؟

نگهداری پیشگیرانه شامل فعالیتهایی است که به صورت دورهای برای جلوگیری از خرابی انجام میشوند، در حالی که نگهداری اصلاحی پس از بروز خرابی برای تعمیر و بازگرداندن عملکرد تجهیزات صورت میگیرد.

نت پیشبینانه و نت پیشگیرانه چه تفاوتی دارند؟

نت PM بر اساس زمانبندی و برنامه از پیش تعیینشده انجام میشود، در حالی که نت پیشبینانه (PdM) با تکیه بر دادههای عملکردی و تحلیل شرایط واقعی تجهیز صورت میگیرد.

CMMS چه کاربردی در مدیریت نگهداری دارد؟

سیستم مدیریت نگهداری رایانهای (CMMS) با ثبت، زمانبندی، تحلیل و مستندسازی فعالیتهای نت، موجب افزایش دقت، کاهش توقفات و بهبود تصمیمگیری مدیریتی در واحد نگهداری میشود.

چه زمانی باید به پیادهسازی نرمافزار CMMS فکر کرد؟

زمانی که تعداد تجهیزات افزایش مییابد و مدیریت دستی اطلاعات پیچیده میشود، استفاده از نرمافزار CMMS میتواند کارایی را بهبود بخشد.

تعمیرات اساسی (Overhaul) هر چند وقت یکبار باید انجام شود؟

بستگی به نوع صنعت، شرایط کاری تجهیزات و استراتژی سازمان دارد. معمولاً این تعمیرات در فواصل یک تا چند ساله برنامهریزی میشوند و همراه با توقف کامل خط تولید اجرا میگردند.

چه شاخصهایی برای ارزیابی عملکرد نت استفاده میشود؟

مهمترین شاخصهای عملکردی شامل MTBF (میانگین فاصله بین خرابیها)، MTTR (میانگین زمان تعمیر)، OEE (اثربخشی کلی تجهیزات)، و درصد تحقق برنامههای نت هستند.

آیا نت فقط برای صنایع بزرگ مناسب است؟

خیر. نگهداری و تعمیرات حتی در کارگاههای کوچک، واحدهای خدماتی، و صنایع نیمهصنعتی نیز قابل پیادهسازی است و منجر به کاهش هزینههای ناشی از خرابی و افزایش طول عمر ماشینآلات میشود.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.