MTTR چیست؟

میانگین زمان تا تعمیر

MTTR که مخفف Mean Time To Repair است، به معنی میانگین زمان تا تعمیر است و مدت زمانی را نشان میدهد که پس از یک خرابی، طول میکشد تا تجهیز به طور کامل تعمیر شده و دوباره به حالت عملیاتی برگردد. MTTR تمامی مراحل فرآیند تعمیر را در بر میگیرد؛ از لحظه تشخیص مشکل و آمادهسازی تیم، تا تهیه و انتقال قطعات یدکی، انجام اقدامات تعمیراتی واقعی و تست نهایی برای اطمینان از صحت عملکرد دستگاه. در بین شاخص های کلیدی عملکرد نت هرچه شاخص MTTR کمتر باشد، تیم نگهداری و تعمیرات شما در بازگرداندن سریع تجهیز به خط تولید، کارآمدتر عمل کرده و توقفات کمتری را به سازمان تحمیل میکند.

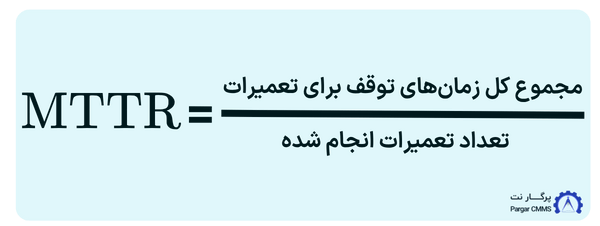

فرمول محاسبه شاخص MTTR

متوسط زمان تا تعمیر از تقسیم مجموع کل زمانهای توقف برای تعمیرات (Total Downtime for Repairs) در یک دوره مشخص بر تعداد تعمیرات انجام شده در همان دوره، محاسبه میشود:

کاربرد و مزایای MTTR در تصمیمگیریهای عملیاتی و استراتژیک

این شاخص دریچهای به سوی اطلاعات حیاتی در مورد سلامت داراییهای یک سایت صنعتی و اثربخشی فرآیندهای نگهداری و تعمیرات آن میگشاید. تحلیل مستمر آن، امکان گرفتن تصمیمات آگاهانهتر و دادهمحور را فراهم کرده و کمک میکند تا ظرفیت استفاده از منابع را به حداکثر برسانیم. بیایید ببینیم MTTR چطور در عمل به ما کمک میکند:

راهنمایی برای تعمیر یا تعویض تجهیز

با افزایش عمر تجهیزات، شاخص MTTR معمولاً روندی صعودی پیدا میکند؛ این اتفاق نشاندهنده زمان و هزینه بیشتری است که تعمیر یک تجهیز خراب شده از تیم نگهداری میگیرد. در چنین شرایطی، MTTR به ما یاری میرساند تا برای تعمیرات اساسی یا حتی تعویض قطعه یا کل تجهیز، بهترین تصمیم را بگیریم. با محاسبه هزینههای آتی نگهداری یک تجهیز قدیمی (بر اساس MTTR بالا) و مقایسه آن با هزینههای تهیه یک ماشین یا قطعه جدید که خرابیهای کمتری دارد و تعمیر آن آسانتر است، میتوانیم انتخابهای اقتصادیتر و منطقیتری داشته باشیم. این دیدگاه، به صرفهجوییهای قابل توجهی در حال حاضر و بلندمدت منجر میشود.

اصلاح فرآیندهای دستور کار و شناسایی گلوگاهها

پیگیری مستمر MTTR امکان کشف مشکلات پنهان در فرآیند دستور کارها و اجرای تعمیرات را فراهم میآورد. اگر این شاخص اعداد بالاتری را نشان دهد، به این معنی است که پیوندی ضعیف بین زمان مشاهده خرابی و زمان شروع مجدد تولید وجود دارد. MTTR مانند یک "زنگ خطر" عمل کرده و به ما کمک میکند تا خلاءها و مشکلاتی چون نحوه اطلاعرسانی خرابی به تکنسینها، در دسترس بودن منابع تعمیر (مانند کتابچههای راهنما یا ابزارها)، یا سطح آموزش تیم در مورد یک تجهیز خاص را شناسایی و برای رفع آنها اقدام کنیم. این شاخص، نقصها را یکی پس از دیگری در جهت تقویت فرآیند دستور کارها به ما نشان میدهد.

سازماندهی بهینه قطعات یدکی و مدیریت انبار

در محاسبه MTTR، زمان انتظار برای تحویل قطعات در نظر گرفته نمیشود، اما دقایق و ساعاتی که صرف پیدا کردن قطعات یدکی در انبار میشود، در آن لحاظ میگردد. شاید از بیرون پیدا کردن یک قطعه ساده و سریع به نظر برسد، اما تیمهای نگهداری و تعمیرات به خوبی میدانند که در انبارهای نامنظم با قطعاتی که لیبل یا کد اشتباهی خوردهاند، یا اشتباه جاگذاری شدهاند، این کار چندان هم ساده نیست. MTTR بالا میتواند نشانه مدیریت نامناسب موجودی انبار باشد که خود باعث تأخیر در عملیات تعمیر و تشدید نقص تجهیز میشود. این شاخص میتواند بینش مورد نیاز برای به کارگیری یک سیستم بهتر برای مدیریت قطعات یدکی را به شما بدهد.

چگونه MTTR را کاهش دهیم؟

- استانداردسازی فرآیندهای تعمیر (SOPs): برای تعمیرات رایج، چکلیستها و دستورالعملهای گام به گام ایجاد کنید. این کار به تکنسینها کمک میکند تا هیچ مرحلهای را فراموش نکنند و فرآیند تعمیر را به صورت بهینه پیش ببرند.

- بهینهسازی ابزارآلات: اطمینان حاصل کنید که تیم شما به ابزارهای مناسب و کالیبره شده برای هر نوع تعمیر دسترسی دارد.

- سیستم مدیریت انبار قطعات یدکی کارآمد: دسترسی سریع و آسان به قطعات، زمان انتظار را به شدت کاهش میدهد

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

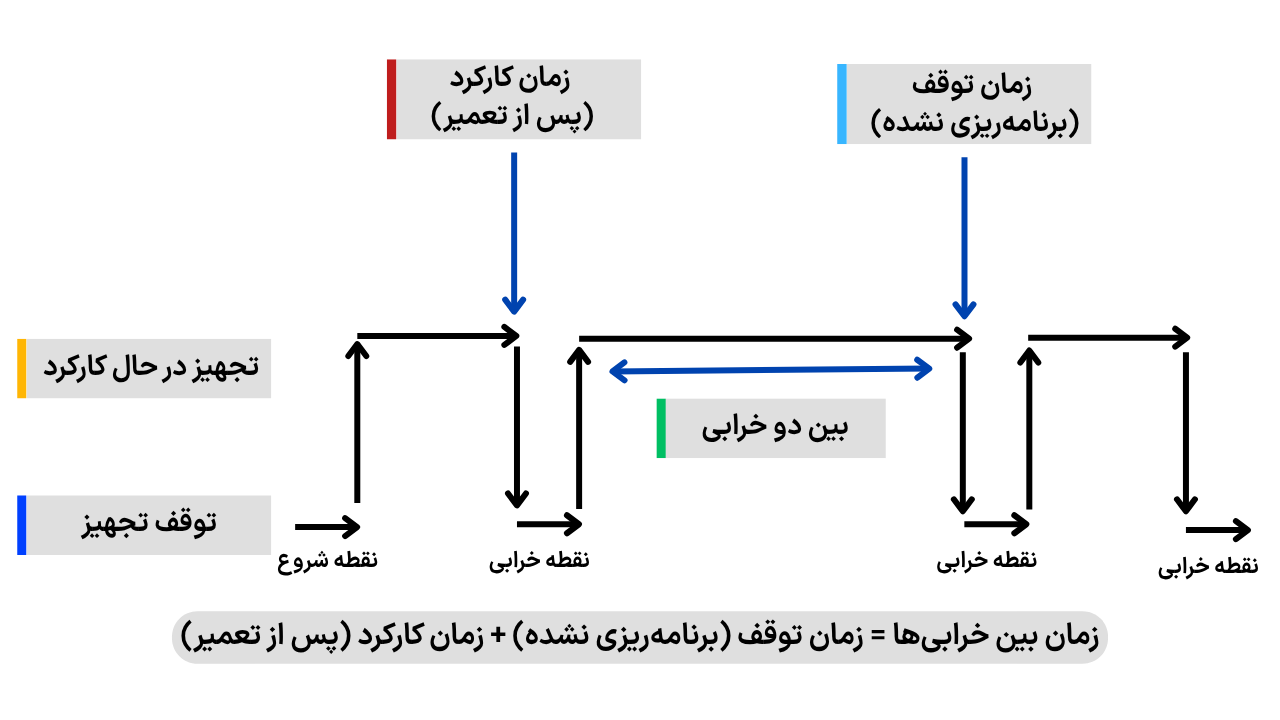

MTBF چیست؟

شاخص MTBF، مخفف Mean Time Between Failures، به معنای میانگین زمان بین خرابیهاست و از مهمترین معیارها برای سنجش قابلیت اطمینان (Reliability) تجهیزاتی محسوب میشود که پس از خرابی، قابلیت تعمیر دارند و دوباره به چرخه کار بازمیگردند. MTBF در واقع نشاندهنده مدت زمانی است که یک دستگاه، به طور متوسط، بدون وقفه و خرابی کار میکند؛ پس، هرچه عدد این شاخص بزرگتر باشد، یعنی پایداری و قابلیت اطمینان آن تجهیز بالاتر است.

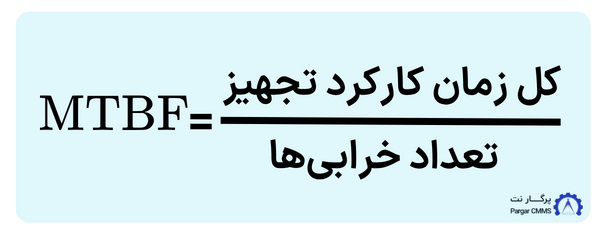

نحوه محاسبه شاخصMTBF

محاسبه شاخص میانگین زمان بین خرابی با تقسیم کل زمان کارکرد تجهیز در یک دوره مشخص بر تعداد خرابیهایی که در همان دوره رخ دادهاند، انجام میگیرد

MTBF = تعداد خرابیهاکل زمان کارکرد تجهیز

به عنوان مثال، اگر در یک واحد تولیدی، MTBF خط A به طور مداوم کمتر از خطوط B و C باشد، این یک زنگ خطر جدی است که نشان میدهد خط A به بررسی نیاز دارد؛ این اطلاعات به تخصیص هدفمندتر منابع تیم نگهداری و تعمیرات کمک و از خرابیهای پرهزینه پیشگیری میکند . کاهش توقفات ناخواسته و افزایش بهرهوری کلی خط تولید از نتایج مستقیم بهبود این شاخص به شمار میآیند. تحقیقات صنعتی نشان میدهد شرکتهایی که بر اساس MTBF تصمیمگیری میکنند، میتوانند هزینههای مربوط به تعمیرات اضطراری EM را تا ۱۵ درصد کاهش داده و عمر مفید تجهیزات خود را تا ۲۰ درصد افزایش دهند.

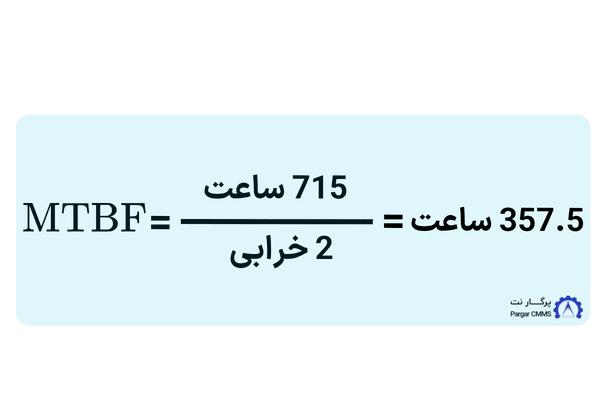

محاسبه MTBF در شرایط واقعی

برای روشنتر شدن فرآیند محاسبه، به این مثال ملموس توجه کنید: یک پمپ سانتریفیوژ در یک کارخانه تولیدی، طی یک ماه (۷۲۰ ساعت کاری) تحت پایش قرار گرفته است. در این دوره، پمپ دو بار دچار خرابی شده؛ خرابی اول پس از ۲۰۰ ساعت کارکرد رخ داده و ۳ ساعت زمان برای تعمیر آن صرف شده است. خرابی دوم نیز پس از ۱۵۰ ساعت کارکرد مجدد پمپ (بعد از تعمیر اول) اتفاق افتاده و ۲ ساعت طول کشیده تا تعمیر شود.

MTBF به صورت ساعت اندازهگیری میشود و در واقع میتواند نشاندهنده میزان پایداری و اعتمادپذیری سیستمها باشد. یعنی هرچه MTBF بالاتر باشد، نشاندهنده این است که تجهیزات شما بیشتر بهطور مداوم و بدون خرابی کار میکنند.

- کل زمان در دسترس بودن پمپ : ۷۲۰ ساعت

- مجموع زمان توقفات ناشی از خرابی: ۳ ساعت (خرابی اول) + ۲ ساعت (خرابی دوم) = ۵ ساعت

- کل زمان کارکرد واقعی پمپ (Operating Time) : ۷۲۰ ساعت – ۵ ساعت = ۷۱۵ ساعت

- تعداد خرابیها در این ماه: ۲

- MTBF این پمپ

این عدد نشان میدهد که به طور متوسط، این پمپ هر ۳۵۷.۵ ساعت یک بار دچار خرابی میشود. دقت در ثبت زمان شروع کار، زمان وقوع خرابی و زمان بازگشت به کار برای صحت این محاسبات حیاتی است، چرا که کوچکترین اشتباهی در این ثبتها میتواند به انحراف نتایج و تصمیمگیریهای غلط منجر شود.

چطور شاخص MTBF را افزایش دهیم؟

تقویت نگهداری پیشگیرانه (PM)

بازنگری و بهینهسازی برنامههای سرویس دورهای و بازرسیها بر اساس توصیههای سازنده و با توجه به دادههای تاریخی MTBF ضروری است. افزایش دفعات روانکاری، تعویض فیلترها یا بازرسیهای دقیقتر میتواند به پیشگیری از خرابیها کمک شایانی کند.

استفاده از تکنیکهایی مانند آنالیز ارتعاشات برای موتورها، ترموگرافی برای تابلوهای برق، و آنالیز روغن برای گیربکسها، امکان شناسایی و رفع مشکلات را پیش از آنکه به خرابی کامل منجر شوند، فراهم میآورد. این رویکرد پیشبینانه، از تبدیل شدن یک مشکل کوچک به یک فاجعه بزرگ جلوگیری میکند.

تحلیل ریشهای علل خرابی (RCA)

برای هر خرابی، به ویژه خرابیهای تکراری، به جای تمرکز صرف بر تعمیر، باید به دنبال علت اصلی بود. طرح پرسشهایی مانند: "چرا بلبرینگ خراب شد؟ آیا لرزش بیش از حد وجود داشت؟ آیا روغنکاری نامناسب بود؟" و یافتن پاسخ آنها، به رفع ریشه مشکل و جلوگیری از تکرار آن کمک میکند. مطالعات صنعتی نشان میدهد تحلیل ریشهای مؤثر میتواند تا ۴۰% از خرابیهای تکراری را کاهش دهد.

بهبود طراحی یا انتخاب قطعات

گاهی اوقات، یک قطعه خاص، نقطه ضعف سیستم به شمار میرود. بررسی امکان جایگزینی آن قطعه با یک مدل با کیفیتتر، مقاومتر یا با طراحی بهتر، میتواند به افزایش قابل توجه MTBF منجر شود. مشاوره با سازندگان یا متخصصان حوزه قطعات میتواند در این زمینه راهگشا باشد.

آموزش اپراتورها و تکنسینها

بخش قابل توجهی از خرابیها ناشی از کاربری نادرست یا عدم نگهداری اولیه توسط اپراتورهاست. آموزش صحیح در مورد عملکرد دستگاهها و اهمیت گزارشدهی زودهنگام مشکلات، نقش بسزایی در افزایش MTBF و طول عمر تجهیزات ایفا میکند.

همانطور که مشاهده کردید، پایش و تحلیل دقیق MTBF، نیازمند جمعآوری مداوم و بیخطای حجم زیادی از دادههاست؛ فرآیندی که در سیستمهای سنتی و دستی، میتواند بسیار زمانبر، مستعد خطا و در نهایت، مانعی برای تصمیمگیریهای بهموقع باشد. تجربه ما در حوزه مدیریت نگهداری و تعمیرات نشان داده است که دستیابی به بالاترین سطح بهرهوری در شاخصهایی مثل MTBF، بدون یک ابزار جامع و هوشمند، بسیار دشوار است. یک نرمافزار مدیریت نت کارآمد قادر است تمامی این دادههای حیاتی را برای محاسبه دقیق MTBF و سایر شاخصها به طور مداوم و بدون خطا جمعآوری، ذخیره و تحلیل کند. این ابزار قدرتمند، راهکارهای لازم برای بهبود مستمر را در اختیار شما قرار میدهد؛ آیا یکپارچگی و در دسترس بودن تمامی این اطلاعات، گام بزرگی به سوی مدیریت نگهداری و تعمیرات پیشرو و کاهش هزینهها نخواهد بود؟

نقش MTBF و MTTR در افزایش شاخص OEE (اثربخشی کلی تجهیزات)

OEE (Overall Equipment Effectiveness) شاخصی جامع برای سنجش بهرهوری کلی یک دستگاه یا خط تولید است و سه بُعد اصلی را در بر میگیرد: دسترسی (Availability)، عملکرد (Performance) و کیفیت (Quality). ارتباط میانگین زمان بین خرابیها و میانگین زمان تا تعمیر با شاخص OEE مستقیماً از طریق بخش “دسترسی” مشخص میشود:

- افزایش MTBF: هرچه این شاخص بالاتر باشد (یعنی تجهیز کمتر خراب شود)، زمان بیشتری برای تولید در دسترس خواهد بود.این یعنی افزایش مستقیم دسترسی و در نتیجه بهبود OEE .

- کاهش MTTR: هرچه این شاخص پایینتر باشد (یعنی سریعتر تعمیر شود) ، زمان کمتری در حالت توقف به سر میبرد. این هم به طور مستقیم دسترسی را افزایش داده و OEE را بهبود میبخشد.

به عبارت دیگر، MTBF بالا و MTTR پایین، هر دو منجر به افزایش زمان کارکرد مفید تجهیزات شده و نهایتاً بهرهوری کلی (OEE) کارخانه را به طور چشمگیری بالا میبرند. با بهبود این دو شاخص، نه تنها هزینههای نگهداری را کاهش میدهید، بلکه ظرفیت تولید خود را نیز بهینهسازی میکنید.

شاخص MTTF چیست؟

MTTF (میانگین زمان تا خرابی) معیاری برای طول عمر تجهیزات غیرقابل تعمیر

MTTF مخفف Mean Time To Failure و به معنای میانگین زمان تا خرابی است. این شاخص برخلاف MTBF که برای تجهیزات قابل تعمیر به کار میرود، برای داراییهایی استفاده میشود که پس از اولین خرابی، دیگر قابل تعمیر نیستند و باید تعویض شوند. MTTF در واقع نشاندهنده میانگین طول عمر مفید یک قطعه یا تجهیز پیش از رسیدن به نقطه خرابی نهایی و غیرقابل برگشت است. هرچه عدد این شاخص بیشتر باشد، طول عمر و پایداری آن قطعه یا تجهیز بالاتر است.

فرمول شاخص MTTF

MTTF از تقسیم مجموع کل زمان کارکرد تجهیزات (Total Operating Time) بر تعداد کل تجهیزات مورد پایش که در یک دوره مشخص دچار خرابی نهایی شدهاند، به دست میآید:

مثال عملی برای محاسبه شاخصMTTF

فرض کنید یک کارخانه، ۱۰ عدد سنسور دما را در یک خط تولید نصب کرده و پس از ۶ ماه پایش، ۳ عدد از این سنسورها دچار خرابی نهایی شدهاند و دیگر قابل تعمیر نیستند:

- سنسور شماره ۱: پس از ۱۸۰۰ ساعت کارکرد خراب شده است.

- سنسور شماره ۲: پس از ۲۱۰۰ ساعت کارکرد خراب شده است.

- سنسور شماره ۳: پس از ۱۹۵۰ ساعت کارکرد خراب شده است.

- مجموع کل زمان کارکرد سنسورهای خراب شده: ۱۸۰۰ + ۲۱۰۰ + ۱۹۵۰ = ۵۸۵۰ ساعت

- تعداد کل سنسورهای مورد پایش که دچار خرابی نهایی شدهاند: ۳

این یعنی، به طور متوسط، انتظار میرود هر یک از این سنسورها حدود ۱۹۵۰ ساعت پیش از خرابی نهایی کار کنند.

نرمافزار نت پرگار، با قابلیتهای پیشرفته خود در جمعآوری و تحلیل دادههای مربوط به زمان کارکرد و خرابی تجهیزات غیرقابل تعمیر، به شما در محاسبه دقیق MTTF یاری رسانده و مسیر شما را به سوی تصمیمگیریهای استراتژیک در مورد موجودی و جایگزینی تجهیزات هموار میکند.

میخواهید شاخصهای MTBF و MTTR را بهصورت خودکار اندازهگیری و تحلیل کنید؟

با نرمافزار نگهداری و تعمیرات پرگار، بدون اکسل و محاسبات دستی، عملکرد تجهیزات خود را بهدقت پایش کنید.

تفسیر شاخص های MTBF و MTTF, MTTR

تفسیر صحیح این شاخصها، گام اول برای بهبود است. این اعداد، زبان گویای وضعیت تجهیزات و کارایی تیم نگهداری و تعمیرات شما هستند.

چگونگی تفسیر نتایج و روند تغییرات این شاخصها

- افزایش MTBF : نشاندهنده بهبود در قابلیت اطمینان، طراحی، عملیات نگهداری پیشگیرانه PM و کیفیت قطعات یدکی است. این یعنی کاهش هزینهها و افزایش پایداری تولید.

- کاهش MTTR: نشاندهنده افزایش سرعت عیبیابی، دسترسی بهتر به قطعات و ابزار و افزایش مهارت تیم تعمیر است. این یعنی زمان توقف کمتر و بازگشت سریعتر تجهیز به تولید.

- افزایش MTTF: نشاندهنده طول عمر بیشتر قطعات غیرقابل تعمیر و کاهش نیاز به تعویضهای مکرر آنهاست.

با پایش روند این شاخصها در طول زمان، میتوانید اثربخشی استراتژیهای نگهداری و تعمیرات خود را به وضوح ارزیابی کنید. روندهای مثبت نشاندهنده موفقیت اقدامات شما هستند، در حالی که روندهای منفی زنگ خطری جدی برای بازنگری و اقدام فوری به شمار میروند.

جدول مقایسه شاخصهای MTBF، MTTR، MTTF و OEE

| شاخص | تعریف | کاربرد | واحد اندازهگیری | رابطه با سایر شاخصها |

|---|---|---|---|---|

| MTBF (Mean Time Between Failures) | میانگین زمان بین دو خرابی | تحلیل قابلیت اطمینان تجهیزات قابل تعمیر | ساعت، روز | ↑ MTBF = ↑ قابلیت اطمینان |

| MTTR (Mean Time To Repair) | میانگین زمان تعمیر بعد از خرابی | تحلیل کارایی فرآیند تعمیر و نگهداری | دقیقه، ساعت | ↓ MTTR = ↑ دسترسیپذیری |

| MTTF (Mean Time To Failure) | میانگین زمان تا خرابی | تحلیل طول عمر قطعات غیرقابل تعمیر | ساعت، روز | برای تجهیزات غیرقابل تعمیر (مصرفی) |

| OEE (Overall Equipment Effectiveness) | شاخص اثربخشی کلی تجهیزات | تحلیل بهرهوری واقعی ماشینآلات | درصد (%) | OEE = Availability × Performance × Quality |

MTBF

(Mean Time Between Failures)

تعریف: میانگین زمان بین دو خرابی

کاربرد: تحلیل قابلیت اطمینان تجهیزات قابل تعمیر

واحد اندازهگیری: ساعت، روز

رابطه با سایر شاخصها: ↑ MTBF = ↑ قابلیت اطمینان

MTTR

(Mean Time To Repair)

تعریف: میانگین زمان تعمیر بعد از خرابی

کاربرد: تحلیل کارایی فرآیند تعمیر و نگهداری

واحد اندازهگیری: دقیقه، ساعت

رابطه با سایر شاخصها: ↓ MTTR = ↑ دسترسیپذیری

MTTF

(Mean Time To Failure)

تعریف: میانگین زمان تا خرابی

کاربرد: تحلیل طول عمر قطعات غیرقابل تعمیر

واحد اندازهگیری: ساعت، روز

رابطه با سایر شاخصها: برای تجهیزات غیرقابل تعمیر (مصرفی)

OEE

(Overall Equipment Effectiveness)

تعریف: شاخص اثربخشی کلی تجهیزات

کاربرد: تحلیل بهرهوری واقعی ماشینآلات

واحد اندازهگیری: درصد (%)

رابطه با سایر شاخصها: OEE = Availability × Performance × Quality

کاربرد شاخص MTBF ،MTTR و MTTF

برای بقا و رقابتپذیری در بازار، عملکرد بهینه تجهیزات و کاهش توقفات خط تولید ضروری است و این امر از طریق نظارت دقیق بر شاخصهای کلیدی عملکرد (KPIs) در نگهداری و تعمیرات ممکن میشود. ما که سالهاست در قلب این صنعت و در کنار شما مهندسان و مدیران دغدغهمند بودهایم، خوب میدانیم که پایش این معیارها چقدر برای موفقیت شما حیاتی است. طبق تحقیقات، شرکتهایی که به طور موثر شاخص های نگهداری و تعمیرات خود را پایش میکنند، میتوانند تا ۲۰% در هزینههای عملیاتی صرفهجویی کرده و بهرهوری تجهیزات خود را تا ۱۵% افزایش دهند. سه شاخص پرکاربرد که نقشی اساسی در تحلیل وضعیت تجهیزات دارند، عبارتاند از:

- MTBF (میانگین زمان بین خرابیها)

- MTTR (میانگین زمان تعمیر)

- MTTF (میانگین زمان تا خرابی)

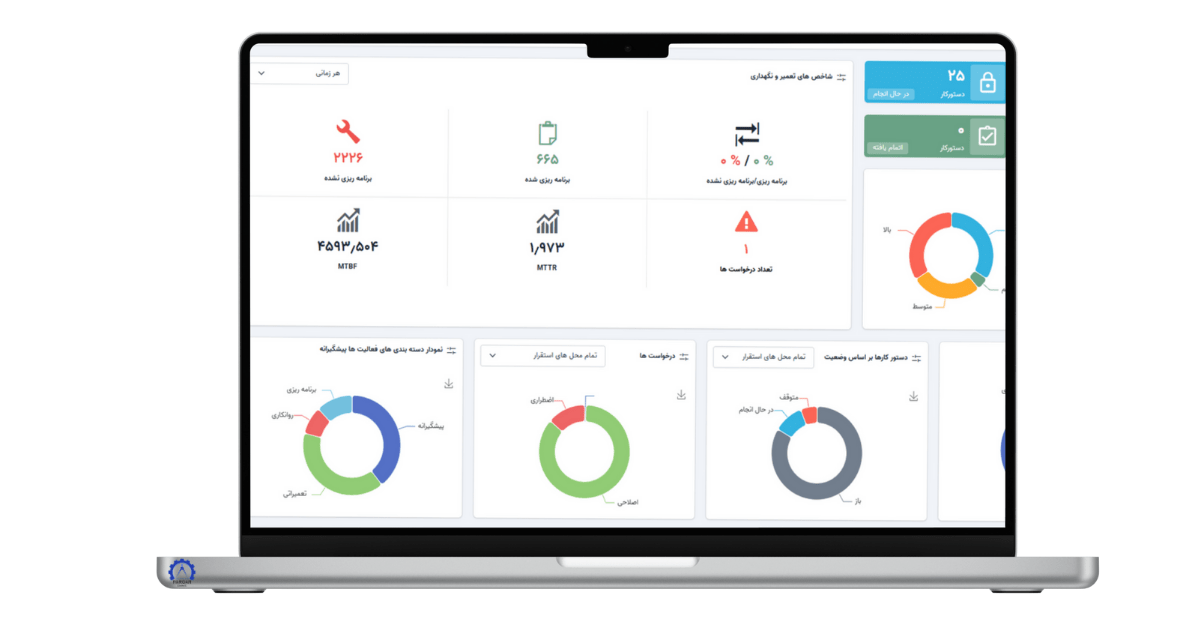

محاسبه شاخصهای MTTR, MTTF و MTBF با سرعت و دقت

برای غلبه بر این چالشها و دستیابی به دقت، سرعت و عمق تحلیل در مدیریت شاخصهای نگهداری و تعمیرات، نیازمند اتوماسیون و استفاده از ابزارهای تخصصی هستیم. یعنی چه ابزار هایی؟ سیستمهایی که برای جمعآوری و پردازش حجم بالای دادهها طراحی شدهاند و امکان تحلیل سریع و بیدرنگ را فراهم میکنند، راهحل این موضوع هستند.

بله، دقیقاً! نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS)، بار سنگین محاسبات را از دوش شما برمیدارند. کافی است دادههای اولیه مربوط به زمان شروع و پایان کار، و زمانهای خرابی و تعمیر را به سادگی در سیستم ثبت کنید. این نرمافزارها به صورت خودکار و در لحظه، تمامی شاخصهای میانگین زمان بین خرابیها، میانگین زمان تا تعمیر و میانگین زمان تا خرابی را برای هر یک از تجهیزات شما محاسبه و بهروزرسانی میکنند.

نقش نرمافزار CMMS در محاسبه دقیق شاخص های عملکردی نگهداری تعمیرات

نرمافزار CMMS با ثبت جزئی و دقیق اطلاعاتی مانند زمان آغاز و پایان تعمیر، نوع خرابی، قطعات مصرفی، نفرات درگیر و اقدامات انجامشده، بستر مناسبی برای تحلیل شاخصهای نگهداری و تعمیرات فراهم میکند. دسترسی به این سطح از جزئیات در لحضه، موجب محاسبه با دقت بالا و خطای کمتر شاخصهایی مثل MTTR ، MTTF و MTBF میشود. وقتی دادهها در لحظه و بهدرستی ثبت شوند، خروجی تحلیلها هم قابل اعتمادتر خواهد بود و تصمیمگیریها بر پایه اطلاعات واقعی انجام میگیرد.

مزایای نرم افزار CMMS پرگار در محاسبه شاخص های کلیدی عملکرد نت

نرم افزار پرگار به عنوان یکی از ابزارهای نوین و به روز در صنعت کشور توانسته بخش قابل توجهی از نیازهای صنعت در خوزه نگهداری تعمیرات را بر طرف نماید. برخی از مزایای نرم افزار CMMS به شرح زیر است:

تحلیل روندها

با نمایش تغییرات میانگین زمان بین خرابیها و میانگین زمان تا تعمیر در طول زمان، نرمافزار به شما کمک میکند تا اثربخشی اقدامات اصلاحی خود را بسنجید و روند بهبود یا تخریب را شناسایی کنید.

شناسایی الگوهای خرابی

با ثبت جزئیات نوع خرابی و استفاده از قابلیتهای گزارشگیری و فیلترینگ نرمافزار، میتوانید الگوهای تکراری خرابی (مثلاً خرابیهای مربوط به یک قطعه خاص یا یک نوع خرابی خاص) را کشف کنید. این بینش به شما امکان میدهد تا به جای فقط تعمیر، به ریشه مشکل حمله کرده و از تکرار آن جلوگیری کنید.

تحلیل ریشهای پیشرفته

با تجمیع دادهها، نرمافزار زمینهای برای انجام تحلیلهای عمیقتر مانند تحلیل ریشهای (Root Cause Analysis) فراهم میکند تا بتوانید به پرسش «چرا این اتفاق افتاد؟» پاسخ دهید.

پیشرفتهترین نرمافزار CMMS در ایران

نرمافزار نگهداری و تعمیرات پرگار، با طراحی جامع و قابلیتهای پیشرفته خود در جمعآوری، تحلیل و گزارشدهی دادهها، دقیقاً ابزاری است که میتواند به شما در ثبت دقیق و پایش هوشمندانه این شاخصهای کلیدی یاری رساند و مسیر شما را به سوی بهرهوری حداکثری و کاهش هزینههای عملیاتی هموار کند.

حل چالش کارشناسان نت در ارائه گزارشات شاخصها به مدیریت

یکی از چالشهای اصلی کارشناسان نگهداری و تعمیرات، ارائه گزارشهای دقیق و مستند از شاخصهایی مانند MTTR، ( Mean time between failures) MTBF و MTTF در زمان محدود است. زمانی که دادههای در دسترس ناقص و یا غیر قابل اعتماد باشند، تحلیل صحیح و قابل اتکا این شاخصها سخت میشود.

نرمافزار CMMS پرگار با ثبت منظم و دقیق اطلاعات مرتبط با زمان خرابی، نوع خرابی و جزئیات تعمیرات، امکان دسترسی به دادههای جامع و قابل اعتماد را فراهم میکند. این امر به کارشناسان اجازه میدهد تا تحلیلهای خود را بر پایه دادههای مستند و کامل انجام دهند و گزارشهایی ارائه کنند که علاوه بر دقت عددی، از نظر مدیریتی هم قابل فهم و کاربردی باشد.

شاخص ساز داینامیک در نرم افزار CMMS پرگار

قابلیت جدید نرم افزار CMMS پرگار که علاوه بر ارائه شاخص های پرکاربرد مانند MTBF, MTTR, MTTF و OEE، امکان ایجاد شاخص بر اساس فیلترهای مختلف را فراهم میکند. در این بخش کاربران بر اساس فیلترهای تجهیز، واحد تجهیز و لوکیشن شاخصهای مورد نظر را ایجاد و در داشبرد اختصاصی خود جانمایی خواهند کرد.

مرور کامل شاخصهای کلیدی نگهداری MTBF، MTTR و MTTF

در این مقاله به تعریف، اهمیت، چگونگی محاسبه و کلی اطلاعات در مورد شاخصهای کلیدی نگهداری و تعمیرات یعنی MTBF، MTTR و MTTF پرداختیم. این شاخصها ابزارهایی دقیق برای سنجش وضعیت تجهیزات و تحلیل عملکرد تیم نگهداری هستند. MTBF نشاندهنده میانگین زمان بین خرابیهاست، MTTR زمان متوسط تعمیر را میسنجد و MTTF مدت زمان عملکرد بدون نقص تجهیزات را مشخص میکند. شناخت و استفاده درست از این شاخصها باعث میشود برنامههای نگهداری پیشگیرانه به صورت مستمر و بهینه اجرا شوند و خرابیها کاهش و بهرهوری کلی سازمان افزایش یابد.

سوالات متداول

شاخص MTBF چیست و چگونه محاسبه میشود؟

شاخص MTBF، میانگین زمان بین دو خرابی متوالی در یک تجهیز است. این شاخص، نمایی از قابلیت اطمینان سیستم ارائه میدهد. فرمول محاسبه آن برابر است با مجموع زمانهای عملیاتی تقسیم بر تعداد خرابیها.

شاخص MTTR به چه معناست و چگونه محاسبه میشود؟

شاخص MTTR، متوسط زمان موردنیاز برای تعمیر و بازگرداندن تجهیز به عملکرد عادی را نشان میدهد. این شاخص، کارایی تیم تعمیرات و سرعت واکنش به خرابی را میسنجد. محاسبه آن با تقسیم مجموع زمانهای تعمیر بر تعداد خرابیها انجام میشود.

تفاوت بین MTBF و MTTR چیست؟

شاخص MTBF به فاصله بین دو خرابی و شاخص MTTR به مدت زمان تعمیر پس از خرابی اشاره دارد. اولی بیانگر قابلیت اطمینان، دومی بیانگر سرعت بازیابی سیستم است. هدف MTBF افزایش فاصله خرابیها، هدف MTTR کاهش زمان توقف است.

چگونه میتوان MTBF را در سازمان افزایش داد؟

افزایش کیفیت قطعات، اجرای نگهداری پیشگیرانه و استفاده از تحلیلهای خرابی، از عوامل مؤثر در بهبود MTBF هستند. کنترل شرایط کاری و آموزش پرسنل نیز نقش مهمی در ارتقاء این شاخص دارند.

چه اقداماتی برای کاهش MTTR مؤثر هستند؟

دسترسی سریع به قطعات یدکی، مستندسازی دقیق روشهای تعمیر، آموزش تکنسینها و استفاده از نرمافزارهای مدیریت نگهداری، از اقدامات مؤثر در کاهش MTTR محسوب میشوند.

چه ارتباطی بین MTBF، MTTR و قابلیت دسترسی (Availability) وجود دارد؟

شاخص دسترسی، از نسبت MTBF به مجموع MTBF و MTTR بهدست میآید. افزایش MTBF و کاهش MTTR، موجب بهبود Availability میشود. این نسبت، نمایانگر زمان آمادهبهکاری تجهیزات است.

تفاوت بین MTBF و MTTF چیست؟

شاخص MTBF برای تجهیزاتی با قابلیت تعمیر تعریف میشود، اما MTTF به تجهیزاتی بدون امکان تعمیر اختصاص دارد. MTBF شامل چرخههای تعمیر است، MTTF فقط زمان تا اولین خرابی را اندازهگیری میکند.