شاخص OEE (اثربخشی کلی تجهیزات) معیاری کلیدی برای سنجش عملکرد واقعی خطوط تولید است که با ترکیب سه مؤلفه در دسترس بودن، عملکرد و کیفیت، به شما کمک میکند تا میزان بهرهوری واقعی تجهیزات خود را در مقایسه با حداکثر توان بالقوه آنها بسنجید. این شاخص به تولیدکنندگان کمک میکند نقاط اتلاف منابع را شناسایی کنند، تصمیم گیریهای هدفمند و مبتنی بر داده بگیرند و با استانداردهای جهانی (مثل سطح کلاس جهانی ۸۵٪+) مقایسه شوند. تحلیل OEE نشان میدهد چه مقدار از ظرفیت تولید به دلیل خرابیها، کاهش سرعت یا ضایعات از دست رفته و راهکارهای هدفمندی مانند پیادهسازی TPM ،SMED و کنترل کیفیت آماری را پیشنهاد میدهد.

در این مقاله، بهصورت کامل با شاخص OEE آشنا میشویم؛ از تعریف و فرمول محاسبه آن گرفته تا کاربردها، مزایا، اتلافهای عمده و روشهای بهبود آن در صنایع مختلف. اگر به دنبال افزایش بهرهوری و کاهش توقفات خطوط تولید هستید، تا انتهای این مقاله با ما همراه باشید.

ویدئو معرفی شاخص اثربخشی کلی تجهیزات (OEE)

OEE چیست؟

عبارت OEE مخفف Overall Equipment Effectiveness است و به معنای اثربخشی کلی تجهیزات ترجمه میشود. بر اساس استاندارد ISO 22400 (استاندارد مدیریت عملکرد تولید) شاخص OEE معیاری است که سه مؤلفه اصلی (در دسترس بودن، عملکرد و کیفیت) را ترکیب میکند تا کارایی و بهرهوری واقعی تجهیزات یا خطوط تولید را نسبت به حداکثر ظرفیت نظری آن ارزیابی کند. شاخص OEE یکی از مهمترین شاخصهای نگهداری و تعمیرات در صنایع و یک معیار کلیدی در نگهداری و تعمیرات بهرهور فراگیر (TPM) و مدیریت تولید است. بوسیله این شاخص کسبوکارها میتوانند مشکلات عملکردی در فرآیندهای تولید و همچنین فرصتهای بهینهسازی را شناسایی کنند که میتواند به کاهش زمانهای توقف، بهبود کیفیت تولید و افزایش بهرهوری در خط تولید منجر شود. این شاخص ترکیبی از سه مؤلفه اصلی است:

۱. دسترسپذیری (Availability):

این مؤلفه نشان میدهد که دستگاه در طول زمان برنامهریزی شده، چه مقدار از زمان را واقعاً در حال کار بوده است. وقفههای ناشی از خرابیهای ناگهانی، تعمیرات و توقفات برنامهریزی نشده، در این مولفه تاثیرگذارند.

۲. عملکرد (Performance):

بررسی میکند که دستگاه با چه سرعتی در حال تولید است. اگر سرعت واقعی تولید کمتر از سرعت اسمی یا ایدهآل باشد، شاخص عملکرد کاهش مییابد. عواملی مانند نقصهای فنی، تنظیمات اشتباه، کاهش سرعت، توقفهای کوچک، یا استفاده ناکامل از ظرفیت ماشین در این مؤلفه تاثیر بسزایی دارند.

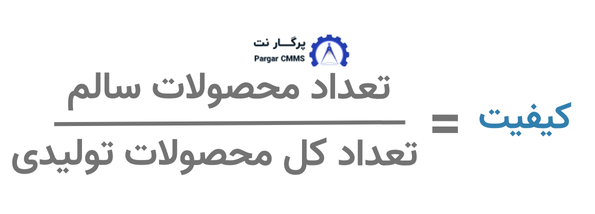

۳. کیفیت (Quality):

نسبت محصولات سالم و قابل قبول به کل محصولات تولید شده را اندازهگیری میکند. ضایعات، دوبارهکاریها و محصولات معیوب، موجب کاهش این شاخص میشوند. این جزء به تیمهای تولیدی این امکان را میدهد تا اقداماتی برای کاهش تولید محصولات معیوب انجام دهند.

مزایای اندازه گیری و بهینه سازی شاخص OEE

بهبود شاخص OEE میتواند منافع قابلتوجهی را برای شرکتهای تولیدی به ارمغان بیاورد. این مزایا مستقیماً بر بازدهی، کارآیی، هزینهها و کیفیت اثر میگذارند و به تقویت توان رقابتی شرکت کمک میکنند. از جمله عوامل مؤثر در بهبود OEE، میتوان به شاخص MTTR و MTBF اشاره کرد. کاهش MTTR (میانگین زمان تعمیر) باعث کاهش زمان توقف تجهیزات در هنگام بروز خرابی میشود و افزایش MTBF (میانگین زمان بین خرابیها) نشاندهنده افزایش قابلیت اطمینان و پایداری ماشینآلات است. در ادامه مهمترین مزایای اندازه گیری و بهینه سازی شاخص OEE را بخوانید:

افزایش بازدهی (Increased Productivity)

بهبود شاخص OEE به شکل مستقیم با افزایش میزان تولید مرتبط است. با کم کردن زمانهای از کار افتادگی، بهینهسازی عملکرد دستگاهها و به حداقل رساندن مشکلات کیفیتی، شرکتها میتوانند به حجم تولید و خروجی بیشتری برسند، بدون اینکه نیاز به منابع یا سرمایهگذاریهای جدید داشته باشند.

بهبود کارآیی (Improved Efficiency)

ارتقای OEE به شناسایی و رفع نقاط ضعف در فرآیند تولید کمک میکند. با بهتر استفاده کردن از ظرفیت تجهیزات، کاهش زمانهای تلفشده و ساماندهی عملیات تولید، شرکتها میتوانند از منابع خود به شکل مؤثرتری بهره ببرند و به بهبود کارآیی کلی دست یابند.

کاهش هزینهها (Cost Reduction)

با به حداقل رساندن زمانهای توقف، شرکتها میتوانند از تاخیرهای پرهزینه در تولید جلوگیری کنند. همچنین، بهبود کیفیت و کاهش ضایعات، دوبارهکاریها و اتلاف مواد اولیه باعث صرفهجویی قابل توجه در هزینهها میگردد.

کیفیت بهتر (Enhanced Quality)

تلاش برای بهینهسازی OEE معمولاً بر کاهش ایرادات، پایدارسازی فرآیند و اطمینان از کیفیت یکنواخت محصول تمرکز دارد. با شناسایی و رفع مشکلات کیفیتی، شرکتها میتوانند محصولاتی عرضه کنند که نیازها و انتظارات مشتری را برآورده کرده یا از آن پیشی بگیرند، که این امر به افزایش رضایت و وفاداری مشتری میانجامد.

تصمیمگیری هوشمندانهتر (Better Decision Making)

نظارت و تحلیل سنجههای OEE، اطلاعات ارزشمندی درباره عملکرد تجهیزات و فرآیند تولید فراهم میکند. این امر امکان تصمیمگیری بر اساس دادهها را فراهم میسازد و به شرکتها کمک میکند تا زمینههای بهبود را شناسایی، اولویتهای سرمایهگذاری را تعیین، منابع را به شکل کارآمد تخصیص و بهبودهای هدفمند فرآیند را اجرا کنند.

افزایش ظرفیت تولید (Increased Capacity)

OEE با شناسایی و از بین بردن گلوگاهها، به شرکتها اجازه میدهد تا حجمهای بیشتری را تولید کنند، به تقاضای رو به رشد مشتری پاسخ دهند و احتمالاً بدون سرمایهگذاریهای سنگین، کسبوکار خود را گسترش دهند.

افزایش اطمینان و عمر مفید تجهیزات (Equipment Reliability and Longevity)

بهبود OEE اغلب شامل نگهداری پیشگیرانه و مراقبت از دستگاهها است. با اجرای برنامههای منظم نگهداری و رسیدگی سریع به مشکلات، شرکتها میتوانند اطمینان از عملکرد دستگاهها را بالا ببرند، عمر مفید آنها را طولانیتر کنند و احتمال خرابیهای ناگهانی را کاهش دهند.

محاسبه شاخص OEE

شاخص OEE با ضرب سه عنصر اصلی (نسبت دسترس پذیری، نسبت عملکرد و نسبت کیفیت) محاسبه میشود. با ضرب این سه عامل در یکدیگر، عدد نهایی OEE محاسبه میشود که بین ۰ تا ۱۰۰ درصد است. هرچه این عدد به ۱۰۰ نزدیکتر باشد، نشاندهنده عملکرد بهینهتر تجهیزات و خط تولید خواهد بود.

فرمول محاسبه شاخص OEE:

هر کدام از ۳ عامل اصلی به شکل زیر محاسبه میشوند:

محاسبه در دسترس بودن:

- نسبت زمان عملیاتی واقعی به زمان برنامهریزی شده تولید

- بر اساس استاندارد ISO 22400 شاخص OEE باید بر اساس زمان برنامهریزی شده محاسبه شود، نه زمان تقویمی

فرمول محاسبه عملکرد:

- نسبت سرعت واقعی تولید به سرعت اسمی (طراحی شده) تجهیز

- زمان چرخه ایدهآل (Ideal Cycle Time) باید بر اساس مشخصات فنی دستگاه باشد، نه برآوردهای تجربی

محاسبه کیفیت:

- نسبت تعداد محصولات سالم به کل محصولات تولید شده

- محصولات معیوب باید شامل ضایعات، اصلاحات (Rework) و محصولات دورریز شوند.

مثال کاربردی محاسبه شاخص اثربخشی کلی تجهیزات:

فرض کنید دستگاهی در طول یک شیفت ۸ ساعته (۴۸۰ دقیقه) برنامهریزی شده برای تولید کار کند. در این مدت، دستگاه به دلایل مختلف ۶۰ دقیقه خاموش بوده (یعنی فقط ۴۲۰ دقیقه کار کرده). سرعت ایدهآل تولید برای این دستگاه ۱ قطعه در دقیقه است، ولی در عمل ۳۸۰ قطعه تولید کرده. از این ۳۸۰ قطعه، ۱۰ مورد معیوب بودهاند. بنابراین:

در نتیجه:

این عدد نشان میدهد که این دستگاه با حدود ۷۷ درصد از ظرفیت بالقوهاش در حال کار است.

استانداردهای جهانی شاخص OEE

در استاندارد جهانی OEE مقادیر خاصی برای ارزیابی سطح عملکرد تجهیزات وجود دارد که بهطور عمومی بهعنوان مرجع استفاده میشوند. این مقادیر بهطور تقریبی بهعنوان هدف درنظر گرفته میشوند و ممکن است با توجه به شرایط خاص هر صنعت یا شرکت تغییر کنند. در ادامه، عددهای استاندارد جهانی برای OEE و تفسیر آنها آورده شده است:

| مقدار OEE | سطح عملکرد | توضیحات |

|---|---|---|

| ۱۰۰% | عملکرد کامل | عملکرد بهینه بدون توقف یا مشکل - حالت ایدهآل و معمولاً غیرقابل دستیابی |

| ۸۵% | عملکرد عالی | هدف قابل دسترس برای صنایع تولیدی - عملکرد مؤثر با کیفیت بالا |

| ۶۰-۷۰% | عملکرد متوسط | عملکرد کمتر از ظرفیت ممکن - نیاز به اصلاح فرآیندها و بهبود نگهداری |

| زیر ۶۰% | عملکرد ضعیف | مشکلات متعدد در سیستم تولید - نیاز فوری به بازنگری و بهبود فرآیندها |

تجزیه و تحلیل شاخص OEE

برای اندازهگیری اثرگذاری واقعی، OEE باید بصورت دورهای (روزانه، هفتگی، ماهانه) گزارش شود. در تفسیر شاخص OEE سه مؤلفه اصلی (Availability، Performance و Quality) باید مورد توجه قرار گیرند و با مقادیر هدف (Target OEE) بر اساس استاندارهای صنعتی مقایسه شوند. معمولاً یک OEE بالا، نشاندهنده عملکرد خوب هر سه مؤلفه است:

- برای تجهیزات تولیدی، نرخ در دسترس بودن (Availability) بهطور ایدهآل باید بالای ۹۰% باشد. اگر این مقدار پایین باشد، نشاندهنده توقفات طولانیمدت و خرابیهای غیرمنتظره است.

- معمولاً نرخ عملکرد (Performance) را ۹۵% یا بالاتر بهعنوان هدف مطلوب در نظر گرفته میشود. عملکرد پایینتر ممکن است ناشی از تنظیمات نادرست، سرعت پایین یا مشکلات مکانیکی باشد.

- کیفیت (Quality) باید بالای ۹۸% باشد. اگر درصد محصولات معیوب افزایش یابد، این میتواند بهعنوان علامتی از مشکلات در فرآیندهای تولیدی یا تنظیمات تجهیزات باشد.

در مجموع، دستیابی به OEE بالا نیازمند مدیریت مؤثر از سه شاخص کلیدی است. استاندارد جهانی OEE بهطور کلی در سطح ۸۵% بهعنوان یک هدف قابل دسترس و کارآمد در نظر گرفته میشود. بااینحال، بسیاری از صنایع بهطور معمول در محدوده ۶۰-۷۰% قرار دارند که به این معنی است که فرصتهای زیادی برای بهبود وجود دارد.

چالش ها و موانع در پیادهسازی شاخص OEE

اگرچه ارتقای شاخص اثربخشی کلی تجهیزات مزایای بسیاری برای شرکتهای تولیدی دارد، اما پیادهسازی و بهینهسازی آن اغلب با موانعی روبرو میشود. درک این چالشها اولین قدم برای غلبه بر آنها و دستیابی به بهبود مستمر در کارایی تجهیزات است.

دشواری در دسترسی و یکپارچه سازی دادهها

جمعآوری دادههای لحظهای تولید از تجهیزات و ادغام آنها از منابع گوناگون میتواند دشوار باشد. تجهیزات قدیمی ممکن است فاقد حسگرها یا قابلیت اتصال لازم باشند. همچنین، وجود سیستمهای اطلاعاتی مختلف، نیازمند تلاش برای یکپارچه کردن این دادهها جهت تحلیل OEE است.

مشکلات در جمعآوری دادههای دقیق و به موقع

دقت و بهروز بودن دادهها برای محاسبه OEE بسیار مهم است. با این حال، جمعآوری مداوم و قابل اعتماد دادهها میتواند چالشبرانگیز باشد. ورود دستی اطلاعات، اتکا به دادههای ثبت شده توسط اپراتورها یا سیستمهای ناکافی ردیابی دادهها میتواند منجر به اشتباهات و ناقص بودن اطلاعات شود و در نتیجه، اعتبار OEE را تحت تاثیر قرار دهد.

پیچیدگی در درک و تفسیر شاخصهای OEE

فهمیدن معنای دقیق شاخصهای OEE و تاثیر آنها میتواند برای سازمانها دشوار باشد. بدون آموزش کافی، تشخیص علل اصلی OEE پایین، اولویتبندی اقدامات بهبود و اجرای راهکارهای مؤثر، کار آسانی نیست. آموزش جامع در این زمینه ضروری است.

عدم هماهنگی سازمانی و فرهنگ نامناسب

بهبود OEE نیازمند هماهنگی در تمام بخشهای سازمان و ایجاد فرهنگ حامی بهبود مستمر است. مقاومت در برابر تغییر، عدم مشارکت کارکنان یا اولویت دادن به تولید کوتاهمدت به جای کارایی بلندمدت میتواند مانع پیشرفت شود. ایجاد ارتباطات مؤثر، مشارکت کارکنان و ترویج فرهنگ بهبود مستمر برای غلبه بر این چالشها حیاتی است.

پیچیدگی و تنوع بالای تجهیزات

تجهیزات تولید مدرن میتوانند بسیار پیچیده و با تنظیمات و عملکردهای گوناگون باشند. مدیریت OEE برای این تجهیزات میتواند دشوار باشد، زیرا شرایط مختلف کاری ممکن است مقادیر OEE متفاوتی ایجاد کند. در نظر گرفتن این تنوع و ایجاد شاخصهای OEE استاندارد برای حالات مختلف تجهیزات، کار پیچیدهای است.

دشواری در شناسایی و رفع علل ریشهای مشکلات

پیدا کردن دلایل اصلی OEE پایین میتواند چالشبرانگیز باشد، زیرا عوامل متعددی ممکن است در ناکارآمدیها نقش داشته باشند. این امر نیازمند رویکردی سیستماتیک، تحلیل دقیق دادهها و همکاری بین بخشهای مختلف از جمله اپراتورها، واحد نگهداری و مهندسان فرآیند است. این فرایند در نگهداری تعمیرات با عنوان تحلیل علل ریشه ای خرابی RCA شناخته میشود.

ایجاد تعادل بین عوامل مختلف OEE

بهبود یک عامل OEE (مانند سرعت تولید) ممکن است به طور ناخواسته بر عوامل دیگر (مانند کیفیت) تاثیر منفی بگذارد. سازمانها باید این تعادل را به دقت در نظر بگیرند و تاثیر کلی آن بر OEE و رضایت مشتری را ارزیابی کنند.

چالش در حفظ بهبودهای ایجاد شده

دستیابی به بهبودهای اولیه در OEE مهم است، اما حفظ این دستاوردها میتواند دشوار باشد. بدون تمرکز بر نظارت مداوم، مدیریت عملکرد و تلاشهای مستمر برای بهبود، OEE ممکن است دوباره کاهش یابد. تعهد به اندازهگیری و تحلیل مستمر برای حفظ این بهبودها ضروری است.

نقش حیاتی نرمافزار نگهداری و تعمیرات در غلبه بر چالشها

همانطور که اشاره شد، جمعآوری و تحلیل دقیق دادههای تولید یکی از بزرگ ترین موانع در پیادهسازی OEE است. در این میان، استفاده از نرم افزار تعمیر و نگهداری به عنوان ابزاری استاندارد و بسیار کارآمد، نقش مهمی ایفا میکند.

نرمافزارهای CMMS با قابلیت جمعآوری خودکار و دقیق دادهها از تجهیزات (در صورت اتصال به سیستمهای اتوماسیون) و ثبت جزئیات فعالیتهای نگهداری و تعمیرات، اطلاعات قابل اعتمادی را برای محاسبه دقیق OEE فراهم میکنند. این سیستمها با تحلیل دادههای جمعآوری شده، به شناسایی علل اصلی توقفات، مشکلات مربوط به عملکرد پایین و نقاط ضعف در کیفیت تولید کمک میکنند.

علاوه بر این، CMMS با فراهم کردن امکان مدیریت دقیق برنامههای نگهداری پیشگیرانه (PM) و ثبت و تحلیل سوابق خرابیها (CM)، به سازمانها کمک میکند تا زمانهای توقف غیرمنتظره را کاهش داده و دسترسی به تجهیزات را بهبود بخشند. همچنین، با ارائه گزارشهای جامع از عملکرد تجهیزات، CMMSبه تصمیمگیریهای مبتنی بر داده در زمینه بهبود فرآیندهای تولید و بهینهسازی OEE کمک شایانی میکند.

بهترین نرمافزار برای بهینهسازی شاخص اثر بخشی کلی تجهیزات

با افتخار، نرمافزار نگهداری و تعمیرات پرگار را به شما معرفی میکنیم، پرگار به عنوان یکی از قدرتمندترین و جامعترین نرمافزارهای CMMS در ایران، میتواند نقش بسزایی در رفع تمامی چالشهای پیادهسازی و بهبود OEE در سازمان شما ایفا کند.

نرمافزار نگهداری و تعمیرات پرگار به عنوان یکی از قدرتمند ترین نرم ازفزارهای CMMS در ایران، میتواند نقش بسزایی در رفع چالش های پیاده سازی OEE ایفا کند. پرگار با ارائه یک سیستم یکپارچه و متمرکز برای مدیریت تمامی فعالیتهای نگهداری و تعمیرات، امکان ثبت دقیق و پیگیری لحظهای اطلاعات مربوط به عملکرد تجهیزات، زمانهای توقف، دلایل خرابیها و اقدامات نگهداری انجام شده را فراهم میسازد.

پرگار چگونه OEE شما را بهبود میبخشد؟

- جمعآوری دادههای دقیق: پرگار به شما امکان میدهد تا اطلاعات مربوط به زمان توقف، دلایل خرابی، سرعت تولید و مشکلات کیفیتی را به سادگی و دقت ثبت کنید. این یعنی خداحافظی با خطاهای ورود دستی دادهها.

- تحلیل هوشمند و گزارشدهی: با پرگار، میتوانید به راحتی داشبوردهای OEE را مشاهده کرده و گزارشهای تحلیلی دقیقی دریافت کنید. این گزارش ها به شما کمک میکنند تا گلوگاه ها را شناسایی کرده و اقدامات اصلاحی را به موقع انجام دهید.

- افزایش در دسترس بودن: پرگار با برنامه ریزی هوشمندانه نگهداری پیشگیرانه و ردیابی چرخه عمر قطعات، زمانهای توقف ناخواسته را به حداقل میرساند.

- بهینهسازی عملکرد و کیفیت: با دید جامع به داده های تجهیزات، میتوانید عوامل کاهش سرعت و مشکلات کیفیتی را تشخیص داده و برای بهبود آنها برنامه ریزی کنید.

- تصمیمگیری استراتژیک: داده های دقیق و تحلیلهای پرگار، شما را قادر میسازد تا تصمیمات سرمایهگذاری و بهینهسازی فرآیند را بر مبنای اطلاعات واقعی بگیرید.

به اندازه چند کلیک با بهبود شاخص OEE فاصله دارید

فرصت را از دست ندهید! هماکنون برای درخواست دموی رایگان ۱۰ روزه نرمافزار پرگار اقدام کنید.

خودتان تجربه کنید که چگونه پرگار میتواند دیدگاهی روشن و قدرتمند از عملکرد تجهیزات شما ارائه دهد و راه را برای افزایش چشمگیر تولید، کاهش هزینهها و بهبود کیفیت هموار سازد.

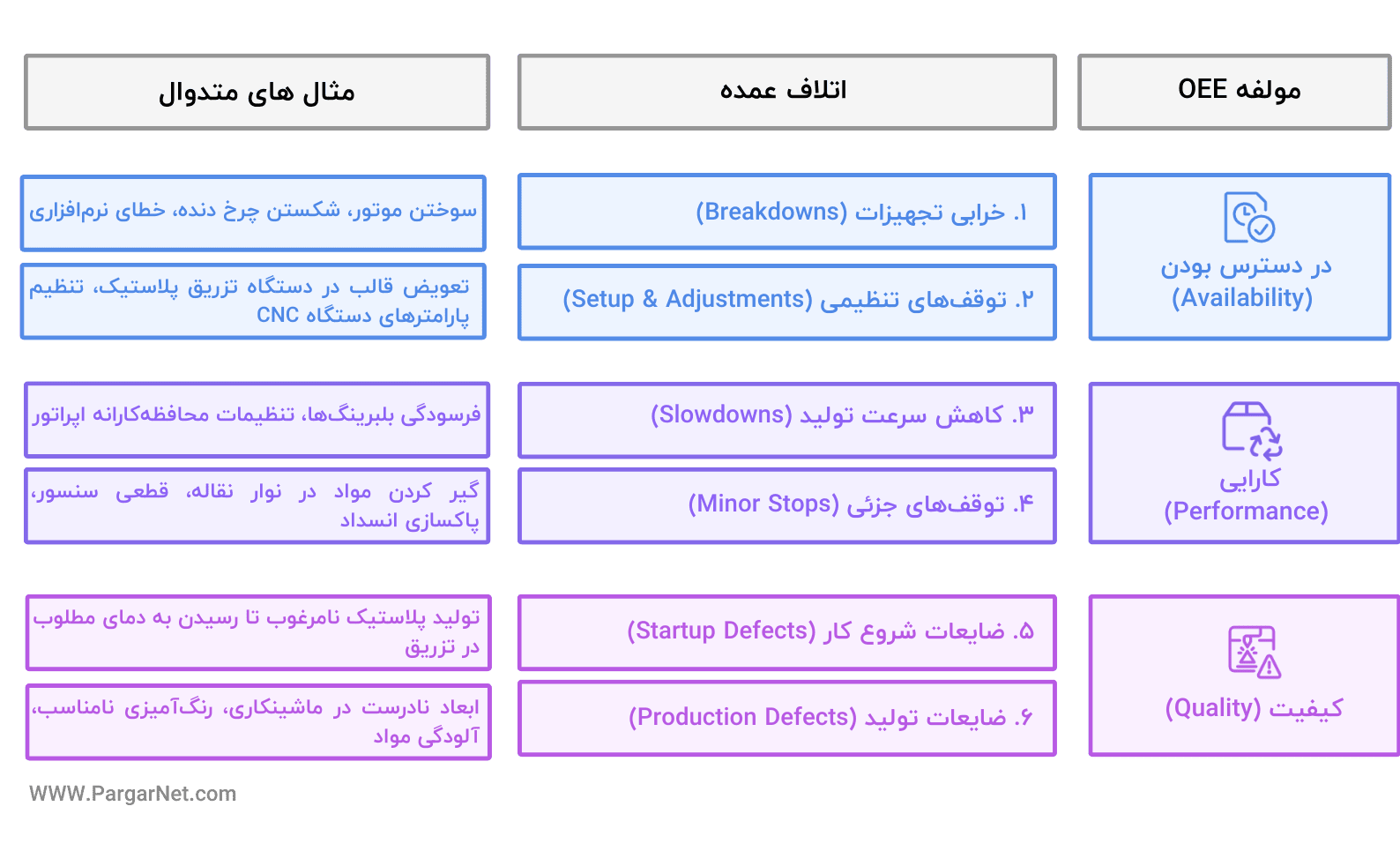

اتلافهای عمده در شاخص اثربخشی کلی تجهیزات OEE

در شاخص OEE، اتلافها به مشکلات یا عواملی اطلاق میشوند که باعث کاهش کارایی یا بهرهوری سیستمهای تولیدی میشوند. شناسایی و مدیریت این اتلافها یکی از ارکان اصلی برای بهبود عملکرد تجهیزات و افزایش بهرهوری است. در تحلیل OEE، عمدهترین اتلافها به سه دسته اصلی تقسیم میشوند که هر کدام به یکی از مؤلفههای OEE مربوط میشود: در دسترس بودن، عملکرد و کیفیت.

۱. اتلافهای مربوط به در دسترس بودن (Availability)

اتلافهای مربوط به در دسترس بودن به زمانی اطلاق میشود که تجهیزات یا ماشینآلات در حالت غیرقابل استفاده یا متوقف هستند. این اتلافها معمولاً ناشی از خرابیها یا مشکلات غیرمنتظره در سیستمها میباشند. مهمترین اتلافها در این بخش عبارتند از:

خرابیها و توقفات غیرمنتظره (Breakdowns): خرابیهای ناگهانی و توقفات غیرمنتظره که باعث میشود دستگاهها برای مدت زمان طولانی از کار بیفتند. این خرابیها ممکن است ناشی از مشکلات مکانیکی، الکتریکی یا الکترونیکی باشند.

تنظیمات و تغییرات (Setups and Adjustments): زمانهایی که برای تنظیمات دستگاهها یا تغییرات در خط تولید صرف میشود. این زمانها معمولاً برای تغییر محصول یا تنظیمات ماشینآلات ضروری هستند، اما اگر بیش از حد طولانی باشند، میتوانند بهرهوری را به شدت کاهش دهند.

۲. اتلافهای مربوط به عملکرد (Performance)

اتلافهای عملکرد به کاهش سرعت تولید نسبت به سرعت ایدهآل یا استاندارد مربوط میشوند. این اتلافها معمولاً شامل مواردی هستند که بر تولید سریع و کارآمد تأثیر میگذارند:

کاهش سرعت تولید (Slowdowns): تولید کندتر از سرعت ایدهآل، یکی از عمدهترین اتلافها در این بخش است. این مشکل ممکن است ناشی از عواملی مانند مسائل فنی، ناپایداری فرآیند، فرسودگی تجهیزات یا مشکلات مربوط به اپراتورها باشد. کاهش سرعت تولید ممکن است به دلیل تنظیمات نامناسب دستگاهها یا استفاده از مواد اولیه با کیفیت پایین باشد.

توقفات کوتاه (Minor Stops): متوقف شدن کوتاهمدت دستگاهها برای تنظیمات، تغییرات یا تأمین مواد اولیه در خط تولید که بهطور موقت سرعت تولید را کاهش میدهند. این توقفات بهطور معمول کوتاهمدت هستند اما با تکرار مداوم، تأثیر منفی زیادی بر روی عملکرد کلی میگذارند.

۳. اتلافهای مربوط به کیفیت (Quality)

اتلافهای مربوط به کیفیت به تولید محصولات معیوب یا غیرقابلاستفاده اشاره دارند. این اتلافها نه تنها باعث کاهش میزان تولیدات باکیفیت میشوند بلکه موجب افزایش هزینهها برای اصلاح، بازیافت یا دور ریختن محصولات میشود.

محصولات معیوب (Production Defects): تولید محصولات معیوب یا ناکارآمد که نیاز به اصلاح یا دورریختن دارند، یکی از عمدهترین اتلافها در این بخش است. این معیوب بودن میتواند به دلایل مختلفی مانند نقص در مواد اولیه، مشکلات در تنظیمات دستگاهها یا فرآیندهای تولیدی باشد.

هدررفت مواد اولیه (Waste of Raw Materials): از بین رفتن مواد اولیه به دلیل تولید محصولات معیوب و بیکیفیت در مرحله راهاندازی دستگاه پس از توقف یا تنظیمات تجهیزات.

تأخیر در تایید کیفیت (Quality Assurance Delays): زمانهایی که برای تأیید کیفیت و انجام آزمایشهای کنترل کیفیت نیاز است. این تأخیرها میتوانند به دلیل نیاز به بازبینی دقیقتر محصول یا مشکلات مربوط به آزمایشهای کنترل کیفیت رخ دهند.

چگونه شاخص اثربخشی کلی تجهیزات را بهبود بخشیم؟

برای بهبود عملکرد و کاهش اتلافها در هر یک از مؤلفههای OEE، اقداماتی مشخص و قابلاجرا وجود دارد که میتوانند به افزایش بهرهوری و کاهش هزینهها کمک کنند. در این بخش، به بررسی راهکارهای کاهش اتلافها در سه بخش در دسترس بودن، عملکرد و کیفیت خواهیم پرداخت.

| مؤلفه OEE | راهکارهای کلیدی | ابزارهای پیادهسازی | |

|---|---|---|---|

| در دسترس بودن (Availability) |

|

|

|

| عملکرد (Performance) |

|

|

|

| کیفیت (Quality) |

|

|

|

| راهکارهای جامع: استفاده از نرمافزار CMMS، آموزش مستمر پرسنل، پیادهسازی IIoT، استقرار سیستمهای گزارشدهی لحظهای، ایجاد فرهنگ بهبود مستمر | |||

۱. راهکارهای کاهش اتلافهای مربوط به در دسترس بودن (Availability)

برای افزایش زمان در دسترس بودن تجهیزات، تمرکز بر نگهداری پیشگیرانه (PM) و نگهداری مبتنی بر شرایط (CBM) ضروری است. اجرای برنامههای منظم بازرسی، تعویض پیشبینیشده قطعات و استفاده از سنسورهای پایش وضعیت برای شناسایی زودهنگام مشکلات، از خرابیهای ناگهانی جلوگیری میکند. استفاده از سیستمهای CMMS (مانند نرمافزار پرگار) در برنامهریزی و مدیریت این فعالیتها و تحلیل سوابق خرابیها بسیار مؤثر است.

علاوه بر نگهداری، بهینهسازی فرآیندهای تغییر و تنظیمات (SMED) نقش مهمی در کاهش زمانهای توقف دارد. استانداردسازی مراحل تنظیمات و استفاده از ابزارهای کایزن میتواند زمان بین تولید محصولات مختلف را به حداقل برساند. همچنین، توانمندسازی اپراتورها از طریق آموزش و تفویض مسئولیت نگهداریهای ساده به آنها، وابستگی به تیم نگهداری را کاهش داده و سرعت رفع مشکلات جزئی را افزایش میدهد.

۲. راهکارهای کاهش اتلافهای مربوط به عملکرد (Performance)

برای ارتقای عملکرد تجهیزات، ابتدا باید پارامترهای فرآیند تولید را به دقت تحلیل و بهینه کرد. شناسایی گلوگاهها و عوامل کاهش سرعت و اجرای روشهای 5S برای سازماندهی محیط کار و حذف موانع، میتواند بسیار مؤثر باشد. استانداردسازی عملیات و ارائه آموزش جامع به اپراتورها برای اطمینان از کارکرد تجهیزات با حداکثر سرعت و کارایی نیز حیاتی است. استفاده از سیستمهای MES (سیستمهای اجرای تولید) برای نظارت مستمر بر عملکرد تجهیزات و جمعآوری دادههای بلادرنگ، به شناسایی فرصتهای بهبود کمک میکند. ابزارهای آنالیز OEE نیز در تجزیه و تحلیل دادهها و یافتن عوامل کاهش عملکرد نقش دارند.

۳. راهکارهای کاهش اتلافهای مربوط به کیفیت (Quality)

بهبود کیفیت تولید نیازمند پیادهسازی کنترل کیفیت آماری (SPC) و سیستمهای مانیتورینگ کیفیت است. نظارت مستمر بر کیفیت محصولات در طول فرآیند تولید و استفاده از ابزارهای آماری به شناسایی و حذف تغییرات کمک میکند. بهرهگیری از تکنیکهایی مانند تولید ناب و بهینهسازی فرآیندها میتواند باعث بهبود قابل توجه در عملکرد و کیفیت تولید شود.

استفاده از متدولوژیهایی مانند Six Sigma و Lean Manufacturing میتواند به کاهش اتلافهای کیفیت کمک کند. این روشها بر حذف تغییرات و کاهش خطاها در فرآیندهای تولیدی تأکید دارند.

شاخص OEE در نگهداری و تعمیرات چه نقشی دارد؟

یکی از مهمترین کاربردهای شاخص اثربخشی کلی تجهیزات، استفاده از آن در سیستمهای نگهداری و تعمیرات است. تحلیل دقیق این شاخص به تیمهای نگهداری کمک میکند که بدانند چه موقع باید به سراغ نگهداری پیشگیرانه (PM) بروند و چه زمانی نگهداری اصلاحی (CM) را اجرا کنند.

- اولویتبندی فعالیتها: تجهیزاتی که OEE پایینتری دارند و بیشترین توقفات یا مشکلات عملکردی را نشان میدهند، برای اقدامات نگهداری در اولویت قرار میگیرند.

- تشخیص علل خرابی: تحلیل مؤلفه در دسترس بودن (Availability) نشان میدهد کدام تجهیزات بیشترین زمان خرابی را دارند و نیازمند بررسی علل ریشهای هستند.

- شناسایی نیازهای عملکردی: پایین بودن مؤلفه عملکرد (Performance) نشان میدهد کدام دستگاهها با سرعت پایینتر از حد انتظار کار میکنند و ممکن است نیاز به کالیبراسیون، تنظیم مجدد یا بهبود فرآیند داشته باشند.

- ارزیابی کیفیت: پایین بودن مؤلفه کیفیت (Quality) نشان میدهد کدام تجهیزات در تولید محصولات معیوب نقش دارند و نیازمند بررسی و رفع مشکلات فنی هستند.

- بهینهسازی برنامههای نگهداری: با تحلیل دادههای OEE و سوابق خرابیها، میتوان برنامههای نگهداری پیشگیرانه (PM) را مؤثرتر زمانبندی و تنظیم کرد.

- توجیه سرمایهگذاری: دادههای OEE میتوانند توجیهی برای سرمایهگذاری در روشهای پیشرفته نگهداری مانند نگهداری مبتنی بر شرایط (CBM) یا خرید تجهیزات جدید باشند.

- سنجش اثربخشی اقدامات: پس از انجام فعالیتهای نگهداری و تعمیرات، تغییرات در شاخص OEE به عنوان معیاری برای ارزیابی اثربخشی این اقدامات مورد استفاده قرار میگیرد.

به طور خلاصه، OEE به تیمهای نگهداری و تعمیرات دیدگاه دادهمحور و دقیقی از وضعیت تجهیزات ارائه میدهد تا بتوانند تصمیمات آگاهانهتری بگیرند، منابع را به طور مؤثرتری تخصیص دهند و در نهایت، کارایی و قابلیت اطمینان تجهیزات را بهبود بخشند.

محاسبه OEE برای چه تجهیزاتی ضروری است؟

شاخص OEE برای ارزیابی عملکرد تجهیزات مختلف در فرآیند تولید به کار میرود. این شاخص معمولاً برای ماشینآلات صنعتی، خطوط مونتاژ، دستگاههای تولیدی، تجهیزات بستهبندی و کورهها در صنایع مختلف مانند خودروسازی، داروسازی، غذایی، نفت و گاز و فولاد محاسبه میشود.

در حالت کلی، شاخص OEE برای تمام تجهیزات کلیدی و حیاتی خط تولید باید پایش شود، مخصوصاً:

- ماشینآلات اصلی تولید

- تجهیزات گرانقیمت یا دارای زمان تعویض بالا

- خطوط تولید با ظرفیت بالا یا تولید پیوسته

- دستگاههایی که توقف آنها کل فرآیند را متوقف میکند

تفاوتهای OEE و TEEP

برای ارزیابی جامع کارایی تولید، لازم است تفاوت بین دو شاخص OEE اثربخشی کلی تجهیزات TEEP عملکرد کلی مؤثر تجهیزات را درک کنیم. هر دو به ما کمک میکنند تا میزان بهرهوری تجهیزات را بسنجیم، اما از زوایای متفاوتی به این موضوع نگاه میکنند.

| ویژگی | اثربخشی کلی تجهیزات (OEE) | عملکرد کلی مؤثر تجهیزات (TEEP) |

|---|---|---|

| مبنای زمان | زمان برنامهریزی شده تولید | کل زمان تقویمی (۲۴ ساعت شبانهروز، ۷ روز هفته) |

| تمرکز | کارایی تجهیزات در زمان تولید فعال | میزان استفاده از کل ظرفیت بالقوه در طول کل زمان موجود |

| عوامل کلیدی | در دسترس بودن، عملکرد، کیفیت | در دسترس بودن، عملکرد، کیفیت، بهرهوری |

| کاربرد اصلی | بهبود فرآیندهای تولید جاری و شناسایی اتلافهای مستقیم | برنامهریزی ظرفیت تولید و ارزیابی پتانسیل افزایش تولید |

با نگاه به جدول میفهمیم که TEEP یک دیدگاه وسیعتر ارائه میدهد و به شما کمک میکند تا فرصتهای پنهان برای افزایش تولید را کشف کنید، حتی در زمانهایی که برنامهای برای تولید ندارید. درحالیکه OEE به شما کمک میکند تا در زمانهای برنامهریزی شده تولید، بهترین عملکرد را داشته باشید، TEEP به شما نشان میدهد که آیا میتوانید با برنامهریزی هوشمندانهتر، کل ظرفیت کارخانهتان را بیشتر به کار بگیرید. هر دو شاخص مکمل یکدیگرند و تصویری کامل از بهرهوری تجهیزات شما ارائه میدهند.

نتیجه گیری

شاخص OEE به عنوان «قطبنمای هوشمند صنعت تولید»، با ارائهی تحلیلی جامع از سه بعد حیاتی تولید (در دسترسبودن، عملکرد و کیفیت)، نقشهی راهی روشن برای دستیابی به تولید ناب و بهرهور ترسیم میکند. این شاخص نهتنها میزان اتلافهای پنهان را آشکار میسازد، بلکه با تبدیل دادههای خام به بینشهای عملیاتی، مسیر تحول دیجیتال و بهینهسازی فرآیندها را هموار میکند.

پیادهسازی موفق OEE نیازمند تلفیق راهکارهای فنی (مانند بهرهگیری از ابزارهای دقیق و یکپارچه مانند نرمافزارهای CMMS و سیستمهای مانیتورینگ لحظهای) با الگوهای مدیریتی (نظیر نت بهره ور فراگیر TPM و کایزن) است. تجربهی صنایع پیشرو نشان میدهد که بهبود مستمر این شاخص، علاوه بر کاهش هزینههای عملیاتی و افزایش راندمان، زمینهساز تحول در فرهنگ سازمانی و رسیدن به چابکی تولید خواهد بود. امروزه OEE نهتنها یک ابزار اندازهگیری، بلکه استراتژی راهبردی برای رقابت در بازارهای جهانی محسوب میشود.

سوالات متداول

چه صنایعی بیشترین بهره را از پیادهسازی OEE میبرند؟

تقریباً تمام صنایعی که در آنها فرآیندهای تولیدی تکراری و مبتنی بر ماشینآلات وجود دارد، از OEE بهرهمند میشوند. صنایعی مانند خودروسازی، داروسازی، مواد غذایی و آشامیدنی، بستهبندی، پتروشیمی، و فلزات سنگین، که حجم تولید بالا، هزینههای نگهداری قابل توجه و نیاز به کنترل کیفیت دقیق دارند، بیشترین سود را از اندازهگیری و بهبود OEE میبرند. پیادهسازی OEE در این صنایع به آنها کمک میکند تا گلوگاهها را شناسایی، توقفات را کاهش و کیفیت محصول را به طور چشمگیری افزایش دهند.

چقدر طول میکشد تا نتایج ملموسی از بهبود OEE مشاهده شود؟

مشاهده نتایج اولیه از بهبود OEE میتواند نسبتاً سریع باشد، به خصوص اگر در حال حاضر OEE پایینی دارید و اتلافهای بزرگ و واضحی در فرآیندتان وجود دارد. با این حال، دستیابی به بهبودهای پایدار و معنادار، یک فرآیند مستمر است که نیازمند تعهد بلندمدت و استفاده از ابزارهای مناسب است. معمولاً با استفاده از یک نرمافزار CMMS جامع مانند پرگار که دادهها را به طور دقیق جمعآوری و تحلیل میکند، میتوانید طی چند هفته یا ماه، تغییرات مثبتی در OEE خود مشاهده کنید و در بلندمدت، به اهداف World Class نزدیک شوید.

آیا برای محاسبه OEE حتماً به نرمافزارهای تخصصی نیاز داریم؟

در ابتدا و برای درک اولیه، میتوانید OEE را به صورت دستی یا با صفحات گسترده ساده (اکسل) محاسبه کنید. اما برای پایش دقیق، مستمر و مؤثر OEE در بلندمدت، بهویژه در محیطهای تولیدی پیچیده، نرمافزارهای تخصصی CMMS مانند پرگار ضروری هستند.

نقش آموزش پرسنل در بهبود OEE چیست؟

اپراتورهای آموزشدیده میتوانند مشکلات جزئی را سریعتر تشخیص داده و رفع کنند (کاهش توقفات جزئی)، با سرعت بهینه کار کنند (افزایش عملکرد) و بر کیفیت محصول نهایی نظارت دقیقتری داشته باشند (بهبود کیفیت). همچنین، آموزش تیم نگهداری در استفاده از نرمافزارهای CMMS و تحلیل دادههای OEE، آنها را در برنامهریزی مؤثرتر و کاهش خرابیها توانمندتر میسازد.

آیا OEE تنها برای خطوط تولید پیوسته کاربرد دارد یا در تولید ناپیوسته و کارگاهی نیز مفید است؟

OEE برای هر دو نوع تولید پیوسته و ناپیوسته قابل کاربرد و مفید است. در تولید پیوسته، هدف معمولاً به حداقل رساندن توقفات و حفظ جریان ثابت است. در تولید ناپیوسته یا کارگاهی، OEE به شناسایی زمانهای توقف مربوط به تعویض قطعات (Set-up)، تنظیمات دستگاه، و زمانهای بیکاری بین سفارشات کمک میکند. با اندازهگیری OEE در محیطهای کارگاهی نیز میتوان بهرهوری هر دستگاه را به طور جداگانه ارزیابی کرد و فرصتهای بهینهسازی را کشف نمود.

نرمافزار پرگار چگونه به ما در محاسبه و بهبود OEE کمک میکند؟

همانطور که در مقاله هم اشاره شد نرمافزار CMMS پرگار یک ابزار جامع برای پایش و بهبود OEE است. این نرمافزار با قابلیتهای خود در:

- ثبت دقیق و خودکار زمانهای توقف و دلایل آنها برای محاسبه دسترسپذیری

- مدیریت سوابق تولید و عملکرد ماشینآلات برای محاسبه عملکرد

- ثبت اطلاعات مربوط به ضایعات و دوبارهکاریها برای محاسبه کیفیت

- ارائه داشبورد های لحظهای و گزارشهای تحلیلی

- برنامهریزی هوشمندانه نگهداری پیشگیرانه

به شما کمک میکند تا OEE را به طور مداوم و دقیق پایش کنید، گلوگاهها را شناسایی نمایید و اقدامات اصلاحی هدفمند را اجرا کنید. با پرگار، شما از حدس و گمان فاصله میگیرید و بر اساس دادههای واقعی، تصمیمات هوشمندانهای برای افزایش بهرهوری و سودآوری کسبوکارتان میگیرید.

3 پاسخ

مقاله خوبی هست ولی به نظرم خیلی روی تئوری تمرکز شده. یه مثال واقعی از یه کارخانه ایرانی هم میذاشتید بهتر میشد.

حق با شماست. به زودی یک کیس استادی واقعی از تجربه کار با OEE در کارخانههای داخلی به مقاله اضافه خواهیم کرد.

لینک دانلود فرم ثبت OEE هم بذارید لطفاً.