امروزه با افزایش رقابت در صنایع، تنها تولید کردن کافی نیست؛ آنچه شرکتها را متمایز میکند، بهرهوری بالاتر و استفاده هوشمندانه از منابع موجود است. یکی از شاخصهای کلیدی که میتواند عملکرد تجهیزات تولیدی را بهصورت دقیق اندازهگیری کند، شاخص OEE یا اثر بخشی کلی تجهیزات است. اما OEE دقیقا چیست؟ چرا این شاخص تا این اندازه اهمیت دارد و چگونه میتواند موجب کاهش هزینهها، افزایش بهرهوری و بهینهسازی فرآیندهای نگهداری و تعمیرات شود؟

در این مقاله، بهصورت کامل با شاخص OEE آشنا میشویم؛ از تعریف و فرمول محاسبه آن گرفته تا کاربردها، مزایا و روشهای بهبود این شاخص در صنایع مختلف. اگر به دنبال افزایش بهرهوری و کاهش توقفات خطوط تولید هستید، تا انتهای این مقاله با ما همراه باشید.

نقش کلیدی شاخص OEE در بهینهسازی فرآیندهای تولید

OEE یا شاخص کلی اثر بخشی تجهیزات یکی از مهم ترین شاخص های کلیدی نگهداری و تعمیرات در صنعت تولید است و در واقع یک ابزار ضروری برای شناسایی مشکلات عملکردی در فرآیندهای تولید است که میتواند به کاهش زمان های توقف، بهبود کیفیت تولید و افزایش بهره وری در خطوط تولید منجر شود. این شاخص به کسبوکارها این امکان را میدهد که با تحلیل دقیق دادهها، به سرعت مشکلات را شناسایی کرده و راهکارهای بهینه سازی را اجرا کنند، که در نهایت باعث افزایش کارایی تولید و کاهش هزینهها میشود.

تاریخچه شاخص OEE

شاخص OEE برای نخستین بار در دهه ۱۹۶۰ میلادی توسط سیجی ناکاجیما، بنیانگذار سیستم TPM (نگهداری بهرهور فراگیر) مطرح شد و امروزه بهعنوان یک استاندارد جهانی در صنایع مختلف شناخته میشود. OEE به عنوان ابزاری برای اندازهگیری و بهبود عملکرد تجهیزات تولیدی در صنایع ژاپنی معرفی شد. هدف اصلی این ابتکار، افزایش بهره وری و کارایی تجهیزات بهگونهای بود که بتوان زمانهای توقف و ضایعات تولید را به حداقل رساند.

با توجه به کارایی بالای این شاخص، به سرعت در سایر صنایع جهانی گسترش یافت و به یکی از مهمترین شاخصهای کلیدی عملکرد (KPI) در ارزیابی کارایی تولید تبدیل شد. OEE اکنون بهعنوان ابزاری کارآمد برای شناسایی مشکلات عملکردی در فرآیندهای تولید شناخته میشود. بوسیله از این شاخص، کسبوکارها میتوانند فرصتهای بهینهسازی را شناسایی کرده و به افزایش بهرهوری و کاهش هزینههای تولید دست یابند. این ابزار به سازمانها کمک میکند تا نقاط ضعف موجود در خطوط تولید را شناسایی کرده و با استفاده از تحلیل دقیق دادهها، عملکرد تجهیزات را بهبود بخشند.

OEE چیست و چه چیزی را اندازهگیری میکند؟

عبارت OEE مخفف Overall Equipment Effectiveness است و به معنای اثر بخشی کلی تجهیزات ترجمه میشود. شاخص OEE عملکرد تجهیزات را بر اساس سه فاکتور مهم تحلیل میکند:

۱. نسبت دسترسپذیری (Availability):

این مؤلفه نشان میدهد که دستگاه در طول زمان برنامهریزی شده، چه مقدار از زمان را واقعاً در حال کار بوده است. وقفههای ناشی از خرابیهای ناگهانی، تعمیرات و توقفات برنامهریزی نشده، در این بخش لحاظ میشوند.

۲. نسبت عملکرد (Performance):

بررسی میکند که دستگاه با چه سرعتی در حال تولید است. اگر سرعت واقعی تولید کمتر از سرعت اسمی یا ایدهآل باشد، شاخص عملکرد کاهش مییابد. عوامل تأثیرگذار در این قسمت شامل نقصهای فنی، تنظیمات اشتباه، کاهش سرعت، توقفهای کوچک، یا استفاده ناکامل از ظرفیت ماشین هستند. بنابراین، یکی از اولویتها در مدیریت تولید، شناسایی و حذف عواملی است که باعث کاهش سرعت تولید میشوند.

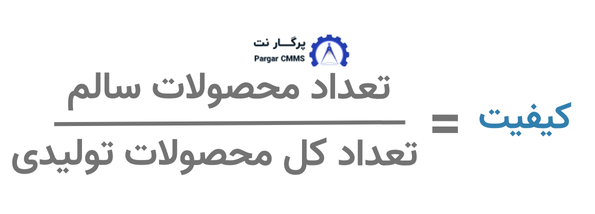

۳. نسبت کیفیت (Quality):

تناسب محصولات سالم و قابل قبول به کل تولید را اندازهگیری میکند. ضایعات، دوبارهکاریها و محصولات معیوب، موجب کاهش این شاخص میشوند. این جزء به تیمهای تولیدی این امکان را میدهد تا میزان تولیدات سالم را اندازهگیری کرده و اقداماتی برای کاهش تولید محصولات معیوب انجام دهند.

با ضرب این سه عامل در یکدیگر، عدد نهایی OEE محاسبه میشود که بین ۰ تا ۱۰۰ درصد است. هرچه این عدد به ۱۰۰ نزدیکتر باشد، نشاندهنده عملکرد بهینهتر تجهیزات خواهد بود.

فرمول محاسبه شاخص OEE چگونه است؟

محاسبه شاخص OEE برخلاف ظاهر سادهاش، پشتوانهای قدرتمند برای تحلیلهای دقیق عملکردی دارد. این شاخص با ترکیب سه عنصر اصلی که قبلاً معرفی کردیم، به دست میآید:

هر کدام از این فاکتورها به شکل زیر محاسبه میشوند:

مثال کاربردی از محاسبه شاخص اثربخشی تجهیزات:

فرض کنید دستگاهی در طول یک شیفت ۸ ساعته (۴۸۰ دقیقه) برنامهریزی شده برای تولید کار کند. در این مدت، دستگاه به دلایل مختلف ۶۰ دقیقه خاموش بوده (یعنی فقط ۴۲۰ دقیقه کار کرده). سرعت ایدهآل تولید برای این دستگاه ۱ قطعه در دقیقه است، ولی در عمل ۳۸۰ قطعه تولید کرده. از این ۳۸۰ قطعه، ۱۰ مورد معیوب بودهاند. بنابراین:

در نتیجه:

این عدد نشان میدهد که این دستگاه با حدود ۷۷ درصد از ظرفیت بالقوهاش در حال کار است.

استانداردهای جهانی شاخص OEE

در استاندارد جهانی OEE مقادیر خاصی برای ارزیابی سطح عملکرد تجهیزات وجود دارد که بهطور عمومی بهعنوان مرجع استفاده میشوند. این مقادیر بهطور تقریبی بهعنوان هدف درنظر گرفته میشوند و ممکن است با توجه به شرایط خاص هر صنعت یا شرکت تغییر کنند. در ادامه، عددهای استاندارد جهانی برای OEE و تفسیر آنها آورده شده است:

۱. OEE = 100%:

این مقدار به معنای عملکرد کامل است، یعنی تجهیزات بهطور بهینه و بدون هیچگونه توقف یا مشکل در حال کار هستند. در واقع، تمام موارد در دسترس بودن، عملکرد و کیفیت به ۱۰۰% رسیدهاند. این ایدهآلترین حالت است و در واقع در بیشتر مواقع غیرقابل دستیابی است. بنابراین، رسیدن به این عدد در شرایط عملیاتی بسیار نادر است.

۲. OEE = 85%:

این مقدار بهعنوان یک هدف قابلدسترس برای بیشتر صنایع تولیدی شناخته میشود. این سطح نشان میدهد که عملکرد تجهیزات بالاست و تجهیزات بهطور مؤثر و با کیفیت بالا تولید میکنند. این مقدار اغلب در صنایع با تجهیزات استاندارد و محیطهای تولیدی پایدار قابل دسترسی است.

۳. OEE = 60-70%:

شاخص OEE بسیاری از شرکتها معمولاً در این محدوده قرار دارند. این میزان نشاندهنده این است که عملکرد تجهیزات به طور قابل توجهی کمتر از ظرفیت ممکن است و هنوز میتوان با اصلاح فرآیندها و بهبود تعمیرات و نگهداری به بهبود قابلملاحظهای دست یافت. این وضعیت نشاندهنده وجود مشکلات قابلتوجه در فرآیند تولید یا توقفات ناشی از خرابیها و برنامهریزی ضعیف است.

۴. OEE < 60%:

این سطح بهطور معمول نشاندهنده عملکرد ضعیف است که اغلب ناشی از مشکلات متعدد در سیستم تولید است. عواملی مانند خرابیهای مکرر، مشکلات در تنظیمات دستگاهها، عدم نگهداری به موقع یا توقفات طولانیمدت میتواند به این نتیجه منجر شود. در این حالت، نیاز فوری به بازنگری در فرآیندهای تولید، تحلیل مشکلات تجهیزات و بهبود برنامههای نگهداری وجود دارد.

با نرمافزار پرگار، به سادگی شاخص OEE را محاسبه و نقاط ضعف بهرهوری را شناسایی کنید. یک قدم تا افزایش راندمان و کاهش توقفات ناخواسته فاصله دارید.

تجزیه و تحلیل شاخص OEE

برای تفسیر OEE و اندازهگیری اثرگذاری واقعی، سه مؤلفه اصلی (Availability، Performance و Quality) باید مورد توجه قرار گیرند. معمولاً یک OEE بالا، نشاندهنده عملکرد خوب هر سه مؤلفه است:

برای تجهیزات تولیدی، نرخ در دسترس بودن بهطور ایدهآل باید بالای ۹۰% باشد. اگر این مقدار پایین باشد، نشاندهنده توقفات طولانیمدت و خرابیهای غیرمنتظره است.

معمولاً عملکرد ۹۵% یا بالاتر بهعنوان هدف مطلوب در نظر گرفته میشود. عملکرد پایینتر ممکن است ناشی از تنظیمات نادرست، سرعت پایین یا مشکلات مکانیکی باشد.

کیفیت باید بالای ۹۸% باشد. اگر درصد محصولات معیوب افزایش یابد، این میتواند بهعنوان علامتی از مشکلات در فرآیندهای تولیدی یا تنظیمات تجهیزات باشد.

در مجموع، دستیابی به OEE بالا نیازمند مدیریت مؤثر از سه شاخص کلیدی است: در دسترس بودن، عملکرد و کیفیت. استاندارد جهانی OEE بهطور کلی در سطح ۸۵% بهعنوان یک هدف قابل دسترس و کارآمد در نظر گرفته میشود. بااینحال، بسیاری از صنایع بهطور معمول در محدوده ۶۰-۷۰% قرار دارند که به این معنی است که فرصتهای زیادی برای بهبود وجود دارد.

چرا شاخص OEE اهمیت دارد؟

امروزه سازمانهای موفق، تنها به تولید بیشتر اکتفا نمیکنند، بلکه به دنبال تولید هوشمند، پایدار و بهینه هستند. شاخص OEE ابزار مهمی برای تحقق این هدف است، چرا که:

• مشخص میکند کدام بخش از فرایند تولید ناکارآمد است.

• امکان اولویتبندی اقدامات بهبود را فراهم میسازد.

• مبنایی برای تصمیمگیریهای فنی و مدیریتی ایجاد میکند.

• در بهینهسازی هزینهها و برنامهریزی نگهداری بسیار مؤثر است.

تحلیل OEE به تیمهای فنی و مدیریتی کمک میکند تا بفهمند آیا کاهش تولید به دلیل خرابی تجهیزات است، یا به خاطر کاهش کیفیت یا عملکرد پایین ماشینآلات؟ با پاسخ به این پرسشها، میتوان راهکارهای مؤثری برای بهبود بهرهوری ارائه داد.

شاخص OEE در نگهداری و تعمیرات چه نقشی دارد؟

یکی از مهمترین کاربردهای شاخص OEE، استفاده از آن در سیستمهای نگهداری و تعمیرات است. تحلیل دقیق این شاخص به تیمهای نگهداری کمک میکند که بدانند چه موقع باید به سراغ نگهداری پیشگیرانه (PM) بروند و چه زمانی نگهداری اصلاحی (CM) را اجرا کنند.

از طریق شاخص OEE میتوان به سادگی تشخیص داد:

• چه تجهیزاتی بیشترین خرابی را دارند؟ (مشکل در دسترسپذیری)

• کدام دستگاهها با عملکرد پایین کار میکنند؟ (نیاز به کالیبراسیون یا آموزش اپراتور)

• کجاها کیفیت تولید ضعیف است؟ (لزوم بررسی فرآیند تولید یا مواد اولیه)

محاسبه OEE برای چه تجهیزاتی ضروری است؟

شاخص OEE برای ارزیابی عملکرد تجهیزات مختلف در فرآیند تولید به کار میرود. این شاخص معمولاً برای ماشینآلات صنعتی، خطوط مونتاژ، دستگاههای تولیدی، تجهیزات بستهبندی و کورهها در صنایع مختلف مانند خودروسازی، داروسازی، غذایی، نفت و گاز و فولاد محاسبه میشود.

در حالت کلی، شاخص OEE برای تمام تجهیزات کلیدی و حیاتی خط تولید باید پایش شود، مخصوصاً:

• ماشینآلات اصلی تولید

• تجهیزات گرانقیمت یا دارای زمان تعویض بالا

• خطوط تولید با ظرفیت بالا یا تولید پیوسته

• دستگاههایی که توقف آنها کل فرآیند را متوقف میکند

کاربردهای OEE در صنایع مختلف

شاخص OEE بیشترین کاربرد را در صنایعی دارد که وابستگی زیادی به کارایی تجهیزات و به حداقل رساندن زمانهای توقف دارند. این شاخص به طور خاص در صنایعی که تولید انبوه و نیاز به عملکرد مستمر و بهینه دارند، حیاتی است. در زیر به برخی از این صنایع و دلایل استفاده از OEE اشاره شده است:

صنعت خودروسازی

در خودروسازی برای کاهش زمانهای توقف و بهبود عملکرد تجهیزات تولید استفاده میشود. این شاخص به بهینهسازی خطوط مونتاژ و تولید قطعات با کیفیت بالا کمک میکند.

صنعت داروسازی

در داروسازی، برای کنترل کیفیت و کاهش زمانهای توقف غیرضروری استفاده میشود. این ابزار به تضمین کیفیت داروها و افزایش کارایی تولید کمک میکند.

صنعت غذایی

این شاخص در صنایع غذایی برای کاهش ضایعات و افزایش سرعت تولید بهکار میرود. این شاخص باعث بهبود کیفیت محصولات و بهینهسازی فرآیندهای تولید میشود.

صنعت نفت و گاز

OEE در صنعت نفت و گاز برای پیشبینی زمانهای خرابی و بهینهسازی کارایی تجهیزات حیاتی استفاده میشود تا زمانهای توقف کاهش یابد.

صنعت بستهبندی

برای بهینهسازی عملکرد ماشینآلات و کاهش زمانهای توقف در صنعت بستهبندی به کار میرود. این امر به افزایش سرعت تولید و حفظ کیفیت کمک میکند.

صنعت فلزات و فولاد

شاخص اثر بخشی کلی تجهیزات در صنعت فولاد برای بهبود کارایی کورهها و ماشینآلات تولید استفاده میشود و به کاهش ضایعات و بهبود کیفیت کمک میکند.

صنعت چاپ

این شاخص در صنعت چاپ، برای کاهش زمانهای توقف ماشینآلات و بهینهسازی فرآیند چاپ بهکار میرود.

مزایای اندازه گیری و بهینه سازی شاخص OEE

شاخص کلی کارایی تجهیزات یکی از ابزارهای مهم و حیاتی برای ارزیابی کارایی تجهیزات و فرآیندهای تولیدی است. با اندازهگیری دقیق و بهینه سازی OEE، شرکتها میتوانند بهره وری خود را افزایش دهند، هزینه ها را کاهش دهند و کیفیت تولید را بهبود بخشند. در ادامه به مهم ترین مزایای استفاده از شاخص کلی کارایی تجهیرات پرداختهایم که نه تنها در بهبود عملکرد کلی سازمان تأثیرگذار است بلکه در موفقیت بلندمدت آن نیز نقش بسزایی دارد.

یکی از ابزارهای استاندارد و بسیار کاربردی که میتواند تاثیر بسزایی بر بهبود شاخص کلی کارایی تجهیزات OEE داشته باشد نرم افزار نگهداری و تعمیرات است. این سیستمها با فراهم کردن مدیریت دقیق نگهداری پیشگیرانه و تحلیل خرابیها، زمان توقف ناخواسته را کاهش میدهند و در نتیجه بهرهوری تجهیزات را افزایش میدهند. به این ترتیب، میتوان هزینهها را کاهش داده، کیفیت تولید را بهبود بخشید. نرم افزارهای نگهداری و تعمیرات با بهینهسازی زمانبندی تعمیرات، جلوگیری از خرابیهای ناگهانی و مدیریت بهینه منابع، نقشی اساسی در ارتقای عملکرد کلی تجهیزات و سازمان ایفا میکنند.

بهبود بهره وری و کاهش زمان های توقف

یکی از بزرگترین چالشها در صنعت تولید، زمان های توقف غیرضروری است که میتواند بهرهوری را کاهش دهد. با استفاده از OEE، شرکتها میتوانند زمانهای توقف ناشی از خرابیها، مشکلات نگهداری یا توقفات غیرمترقبه را شناسایی کنند و اقدامات پیشگیرانه مانند تعمیرات پیشگیرانه (Preventive Maintenance) را برای کاهش این زمانها انجام دهند.

برای مثال: فرض کنید یک دستگاه تولیدی در یک کارخانه تولید لوازم خانگی، به طور معمول هر دو هفته یکبار دچار خرابی میشود که موجب توقف تولید به مدت ۴ ساعت میگردد. با تجزیه و تحلیل OEE و شناسایی علت خرابی، شرکت میتواند با انجام نگهداری و تعمیرات پیشگیرانه PM و بهینهسازی فرآیندهای نگهداری، زمانهای توقف را به نصف کاهش دهد، که این خود منجر به افزایش بهرهوری میشود.

در نتیجه: زمانهای توقف کوتاهتر به معنی پاسخ دهی سریع تر به تقاضا های بازار است که به شرکتها کمک میکند تا سریعتر به نیازهای مشتریان پاسخ دهند و مزیت رقابتی خود را حفظ کنند.

افزایش کیفیت تولید و کاهش ضایعات

شاخص OEE نه تنها به شرکتها کمک میکند تا زمانهای توقف را کاهش دهند، بلکه این شاخص ابزاری کارآمد برای شناسایی مشکلات کیفیتی نیز است. با اندازهگیری دقیق دادههای تولید، میتوان نقاط ضعف در کیفیت محصولات را شناسایی کرده و اقدامات اصلاحی لازم را برای بهبود کیفیت اتخاذ کرد. در کنار بهینه سازی شاخص اثر بخشی کلی تجهیزات، تکنیک نگهداری و تعمیرات بهره ور فراگیر TPM میتواند یک فرهنگ کلی و کارامد را برای افزایش مسئولیت پذیری کارکنان را در جهت بهبود مستمر سازمان ایجاد کند.

به عنوان مثال: در یک کارخانه تولید قطعات خودرو، اگر ۱۰ درصد از محصولات تولیدی معیوب باشند، این مقدار میتواند به طور قابل توجهی هزینههای اضافی را به شرکت تحمیل کند. با بررسی دقیق OEE و شناسایی علل ضایعات، شرکت میتواند کیفیت تولید را بهبود بخشد و ضایعات تولیدی را کاهش دهد. برای مثال، اصلاح فرایند تولید یا تنظیم دقیقتر تجهیزات میتواند میزان ضایعات را به حداقل برساند.

همچنین کاهش ضایعات به معنای کاهش هزینه های مواد اولیه و منابع است که مستقیماً بر افزایش سودآوری شرکت تأثیر دارد. این امر به ارتقاء رضایت مشتریان و وفاداری آنها کمک میکند.

صرفه جویی در هزینه ها

شاخص عملکرد OEE با بهینه سازی عملکرد تجهیزات و کاهش زمانهای بلااستفاده، امکان استفاده بهینه از منابع تولیدی را فراهم میکند. این بهینه سازی میتواند هزینههای تولید را به طرز چشمگیری کاهش دهد. به عنوان مثال، با افزایش کارایی تجهیزات و کاهش ضایعات، استفاده بهینه از مواد اولیه و کاهش هزینههای نگهداری و تعمیرات میتواند صرفهجویی مالی زیادی به همراه داشته باشد.

برای مثال: در یک کارخانه بستهبندی مواد غذایی، زمانی که شاخص اثر بخشی کلی تجهیزات بهبود مییابد و تجهیزات به صورت مستمر در حال کار هستند، نیازی به استفاده از تجهیزات اضافی یا نیروی انسانی بیشتر برای جبران توقفات نخواهد بود. این امر باعث کاهش هزینههای اضافی میشود و منابع صرفهجویی شده میتواند در سایر بخشهای کسب وکار سرمایه گذاری شود.

در نهایت صرفه جویی در هزینهها به معنای افزایش سودآوری و تقویت توان مالی شرکت است که در نتیجه موجب بهبود رقابت پذیری و افزایش قابلیت انعطاف پذیری مالی میشود.

بهبود تصمیم گیری استراتژیک و افزایش رقابت پذیری

یکی از مهم ترین مزایای شاخص اثر بخشی کلی تجهیزات این است که اطلاعات دقیق و قابل اتکا درباره عملکرد تجهیزات و فرآیندهای تولیدی به مدیران و تصمیمگیرندگان میدهد. این دادهها میتوانند به مدیران کمک کنند تا تصمیمات استراتژیک بهتری در زمینه توسعه تجهیزات، سرمایهگذاری در تکنولوژیهای جدید و بازیابی کارایی فرآیندهای تولیدی اتخاذ کنند.

به عنوان مثال: اگر شاخص OEE نشان دهد که یک دستگاه تولیدی بهرهوری پایینی دارد، مدیران میتوانند به طور هدفمند سرمایهگذاری کنند تا تجهیزات جدیدتری خریداری کنند یا فرایندهای تولیدی را بهبود بخشند تا در نهایت رقابت پذیری خود را در بازار تقویت کنند.

چالش ها و موانع در پیاده سازی شاخص OEE

موانع در اندازه گیری دقیق OEE

جمعآوری دادههای دقیق از تمامی بخشها یکی از بزرگترین چالشهاست. دادههای نادرست میتواند به تحلیل اشتباهش شاخص OEE منجر شود.

تصورات غلط و مشکلات رایج

گاهی OEE با شاخصهای دیگر مانند OPE اشتباه گرفته میشود. همچنین تصور اشتباه وجود دارد که OEE فقط به زمانهای توقف مربوط است، در حالی که این شاخص به عملکرد و کیفیت هم توجه دارد.

راهکارهای غلبه بر چالشهای محاسبه شاخص OEE

در پیادهسازی OEE (شاخص کلی کارایی تجهیزات)، یکی از مهمترین چالشها جمعآوری دادههای دقیق از تمامی بخشهای تولیدی است. برای حل این مشکل، استفاده از نرم افزارهای پیشرفته CMMS (سیستمهای مدیریت نگهداری و تعمیرات کامپیوتری) ضروری است. یکی از پیشرفته ترین نرمافزارهای نگهداری تعمیرات، نرمافزار پرگار است که میتواند به کسبوکارها کمک زیادی کند. پرگار CMMS به شما این امکان را میدهد که تمامی فعالیتهای نگهداری و تعمیرات را بهطور دقیق در یک سیستم ثبت و پیگیری کنید و تاریخچه کاملی از عملیات انجامشده در اختیار داشته باشید.

با استفاده از نرمافزار نت پرگار، میتوانید زمانهای توقف غیرمترقبه را شناسایی کرده، اقدامات پیشگیرانه انجام دهید و همچنین عملکرد تجهیزات را بهینه کنید. این سیستم با جمعآوری دادههای دقیق و تحلیل آنها، کمک میکند تا مشکلات عملکردی شناسایی شوند و شاخص OEE بهطور مؤثر محاسبه شود. در نهایت، استفاده از چنین نرمافزارهایی باعث بهبود بهرهوری، کاهش زمانهای توقف و افزایش کیفیت تولید خواهد شد.

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

اتلافهای عمده در شاخص اثربخشی کلی تجهیزات OEE

در شاخص OEE، اتلافها به مشکلات یا عواملی اطلاق میشوند که باعث کاهش کارایی یا بهرهوری سیستمهای تولیدی میشوند. شناسایی و مدیریت این اتلافها یکی از ارکان اصلی برای بهبود عملکرد تجهیزات و افزایش بهرهوری است.

در تحلیل OEE، عمدهترین اتلافها به سه دسته اصلی تقسیم میشوند که هر کدام به یکی از مؤلفههای OEE مربوط میشود: در دسترس بودن، عملکرد و کیفیت.

۱. اتلافهای مربوط به در دسترس بودن (Availability)

اتلافهای مربوط به در دسترس بودن به زمانی اطلاق میشود که تجهیزات یا ماشینآلات در حالت غیرقابل استفاده یا متوقف هستند. این اتلافها معمولاً ناشی از خرابیها یا مشکلات غیرمنتظره در سیستمها میباشند.

مهمترین اتلافها در این بخش عبارتند از:

خرابیها و توقفات غیرمنتظره (Breakdowns)

خرابیهای ناگهانی و توقفات غیرمنتظره که باعث میشود دستگاهها برای مدت زمان طولانی از کار بیفتند. این خرابیها ممکن است ناشی از مشکلات مکانیکی، الکتریکی یا الکترونیکی باشند. توقفات زمانی که تعمیرات یا تعویض قطعات ضروری هستند، از جمله این اتلافها بهشمار میروند.

تنظیمات و تغییرات (Setups and Adjustments)

زمانهایی که برای تنظیمات دستگاهها یا تغییرات در خط تولید صرف میشود، جزء اتلافهای مربوط به در دسترس بودن محسوب میشود. این زمانها معمولاً برای تغییر محصول یا تنظیمات ماشینآلات ضروری هستند، اما اگر بیش از حد طولانی باشند، میتوانند بهرهوری را به شدت کاهش دهند.

سایر توقفات برنامهریزی نشده (Unplanned Downtime)

توقفاتی که به دلیل مسائل غیرقابل پیشبینی رخ میدهند و بهطور معمول شامل مشکلات جزئی یا اقدامات اورژانسی هستند.

۲. اتلافهای مربوط به عملکرد (Performance)

اتلافهای عملکرد به کاهش سرعت تولید نسبت به سرعت ایدهآل یا استاندارد مربوط میشوند. این اتلافها معمولاً شامل مواردی هستند که بر تولید سریع و کارآمد تأثیر میگذارند. برخی از مهمترین اتلافها در این بخش عبارتند از:

کاهش سرعت تولید (Slowdowns)

تولید کندتر از سرعت ایدهآل، یکی از عمدهترین اتلافها در این بخش است. این مشکل ممکن است ناشی از عواملی مانند مسائل فنی، ناپایداری فرآیند، فرسودگی تجهیزات یا مشکلات مربوط به اپراتورها باشد. کاهش سرعت تولید ممکن است به دلیل تنظیمات نامناسب دستگاهها یا استفاده از مواد اولیه با کیفیت پایین باشد.

آغاز نادرست تولید (Minor Stops)

متوقف شدن کوتاهمدت دستگاهها برای تنظیمات، تغییرات، تأمین مواد یا مشکلات کوچک در خط تولید که بهطور موقت سرعت تولید را کاهش میدهند. این توقفات بهطور معمول کوتاهمدت هستند اما با تکرار مداوم، تأثیر منفی زیادی بر روی عملکرد کلی میگذارند.

ناتوانی در بهرهبرداری از ظرفیت کامل (Underutilization)

عدم استفاده کامل از ظرفیت دستگاهها یا سیستمها. این مشکل ممکن است بهدلیل تنظیمات نادرست، مشکلات در فرآیند تولید یا محدودیت در منابع باشد.

۳. اتلافهای مربوط به کیفیت (Quality)

محصولات معیوب (Defects)

تولید محصولات معیوب یا ناکارآمد که نیاز به اصلاح یا دورریختن دارند، یکی از عمدهترین اتلافها در این بخش است. این معیوب بودن میتواند به دلایل مختلفی مانند نقص در مواد اولیه، مشکلات در تنظیمات دستگاهها یا فرآیندهای تولیدی باشد. معمولاً به دو نوع معیوبیت تقسیم میشود: معیوبیت در حین تولید (که نیاز به اصلاح دارد) و معیوبیت نهایی (که محصول بهطور کلی غیرقابلاستفاده است).هدررفت مواد اولیه (Waste of Raw Materials)

از بین رفتن مواد اولیه به دلیل تولید محصولات بیکیفیت یا معیوب که به اصلاح نیاز دارند. این اتلاف میتواند ناشی از خطاهای انسانی، تنظیمات نادرست یا فرآیندهای ناپایدار باشد.تأخیر در تایید کیفیت (Quality Assurance Delays)

زمانهایی که برای تأیید کیفیت و انجام آزمایشهای کنترل کیفیت نیاز است. این تأخیرها میتوانند به دلیل نیاز به بازبینی دقیقتر محصول یا مشکلات مربوط به آزمایشهای کنترل کیفیت رخ دهند.

چگونه شاخص اثربخشی تجهیزات را بهبود بخشیم؟

برای بهبود عملکرد و کاهش اتلافها در هر یک از مؤلفههای OEE، اقداماتی مشخص و قابلاجرا وجود دارد که میتوانند به افزایش بهرهوری و کاهش هزینهها کمک کنند. در این بخش، به بررسی راهکارهای کاهش اتلافها در سه بخش در دسترس بودن، عملکرد و کیفیت خواهیم پرداخت.

۱. راهکارهای کاهش اتلافهای مربوط به در دسترس بودن (Availability)

نگهداری پیشگیرانه (PM)

یکی از اصلیترین راهکارها برای کاهش اتلافهای مربوط به خرابیها و توقفات، پیادهسازی یک برنامه نگهداری و تعمیرات پیشگیرانه است. این برنامه شامل بازرسیهای منظم، تعویض قطعات فرسوده و پیشبینی خرابیها قبل از وقوع آنها است. استفاده از سیستم های CMMS مانند نرم افزار نت پرگار برای پیشبینی خرابیها و انجام نگهداری و تعمیرات اصلاحی قبل از وقوع خرابی، میتواند OEE را بهبود بخشد.

نگهداری مبتنی بر شرایط (CBM)

در تعمیرات مبتنی بر شرایط با استفاده از فناوریهای نظارتی مانند سنسورها برای شناسایی مشکلات در تجهیزات، از خرابیهای ناگهانی جلوگیری کرده و میتواند تأثیر زیادی بر کاهش اتلافهای مربوط به در دسترس بودن داشته باشد.

کاهش زمان تنظیمات و تغییرات (Setup Reduction)

بهینهسازی زمان تنظیمات و تغییرات میتواند باعث کاهش زمان توقف در بین تغییرات تولید شود. استفاده از روشهای SMED (Single-Minute Exchange of Die) بهطور خاص میتواند در این زمینه مؤثر باشد.

آموزش اپراتورها

آموزش مداوم کارکنان و ارتقاء مهارتهای آنها در استفاده صحیح از تجهیزات و ماشینآلات تولید، نقش مهمی در کاهش خرابیها و افزایش کارایی دارد. همچنین، داشتن یک تیم ماهر و آگاه میتواند به شناسایی سریع مشکلات و کاهش زمانهای توقف کمک کند.

۲. راهکارهای کاهش اتلافهای مربوط به عملکرد (Performance)

بهبود فرآیندهای تولید

فرآیندهای تولید باید به دقت ارزیابی شوند تا نقاط ضعف شناسایی شده و بهبود یابند. این کار میتواند شامل استفاده از ماشینآلات با راندمان بالاتر، بهینهسازی فرآیندها یا استفاده از نرمافزارهای مدیریت تولید باشد.کاهش توقفات کوچک (Minor Stops)

توقفات کوچک و کوتاهمدت در خط تولید باید شناسایی و برطرف شوند. برای مثال، میتوان با استفاده از ابزارهای بهینهسازی، مدیریت مواد اولیه و آموزش کارکنان، توقفات جزئی را کاهش داد.آموزش اپراتورها

آموزش دادن اصولی به اپراتورها برای افزایش سرعت تولید، از جمله عواملی است که میتواند عملکرد کلی خط تولید را بهبود بخشد.استفاده از نرمافزارهای مدیریت تولید

ابزارهای نرمافزاری مانند سیستمهای MES (Manufacturing Execution System) میتوانند بهطور مستمر عملکرد تجهیزات را نظارت کرده و مشکلات مربوط به سرعت تولید و توقفات کوچک را شناسایی کنند.۳. راهکارهای کاهش اتلافهای مربوط به کیفیت (Quality)

کنترل کیفیت مستمر (Continuous Quality Control)

فرآیندهای کنترل کیفیت باید بهطور مداوم و در طول تولید انجام شوند. شناسایی و حذف موانع و فرآیندهای غیرضروری در خط تولید به افزایش عملکرد و کاهش ضایعات کمک میکند. بهرهگیری از تکنیکهایی مانند تولید ناب و بهینه سازی فرآیندها میتواند باعث بهبود قابل توجه در عملکرد و کیفیت تولید شود.

استفاده از سیستمهای مانیتورینگ کیفیت (Quality Monitoring Systems)

استفاده از ابزارهای مانیتورینگ کیفیت و سنسورهای هوشمند میتواند به شناسایی فوری مشکلات کیفیت کمک کند. این سیستمها میتوانند بهطور خودکار به اپراتورها هشدار دهند تا مشکل را قبل از تولید حجم زیادی از محصولات معیوب حل کنند.

آموزش اپراتورها و تکنسینها

اپراتورهایی که با فرآیندهای تولید در ارتباط هستند باید بهطور منظم آموزش دیده و توانمند شوند. این آموزشها باید بر کیفیت محصول و نحوه استفاده صحیح از تجهیزات تأکید کنند.

استفاده از روشهای Six Sigma یا Lean

استفاده از متدولوژیهایی مانند Six Sigma و Lean Manufacturing میتواند به کاهش اتلافهای کیفیت کمک کند. این روشها بر حذف تغییرات و کاهش خطاها در فرآیندهای تولیدی تأکید دارند.

تکنولوژیهای نوین برای بهبود شاخص OEE

استفاده از تکنولوژیهای نوین نیز نقش مهمی در کاهش اتلافهای OEE ایفا میکند. در اینجا برخی از تکنولوژیهایی که میتوانند به بهبود شاخص OEE کمک کنند آورده شدهاند:

۱. اینترنت اشیاء (IoT)

اینترنت اشیاء به کمک سنسورها و دستگاههای متصل به اینترنت میتواند دادههای دقیقی از عملکرد تجهیزات و وضعیت آنها فراهم کند. این دادهها میتوانند برای پیشبینی خرابیها، بهینهسازی عملکرد و کاهش توقفات غیرمنتظره استفاده شوند.

۲. هوش مصنوعی (AI) و یادگیری ماشین (Machine Learning)

AI و یادگیری ماشین میتوانند الگوهای پیچیدهای از دادهها را شبیهسازی کرده و پیشبینیهایی در مورد خرابیها، مشکلات عملکردی و کیفیت انجام دهند. این پیشبینیها میتوانند کمک کنند تا تعمیرات و نگهداری بهطور بهینهتری انجام شوند.

۳. دادهکاوی (Data Mining)

دادهکاوی میتواند الگوهای مربوط به اتلافها و مشکلات تولید را شناسایی کرده و اطلاعات دقیقی از روندها و علل اتلافهای OEE استخراج کند.

۴. سیستمهای ERP (Enterprise Resource Planning)

سیستمهای ERP به سازمانها کمک میکنند تا فرآیندهای تولید، نگهداری، و مدیریت کیفیت را یکپارچه کنند و از اتلافها جلوگیری کنند.

نتیجه گیری

در فضای رقابتی امروز صنایع، تنها سازمانهایی موفق خواهند بود که با نگاه تحلیلی و دادهمحور به بهرهوری تجهیزات خود توجه کنند. شاخص OEE بهعنوان یکی از کلیدیترین معیارها در ارزیابی عملکرد تجهیزات تولیدی، نقش مهمی در شناسایی اتلافها، افزایش کارایی و بهینهسازی فرآیندها ایفا میکند.

مدیریت صحیح این شاخص نهتنها منجر به کاهش توقفات و افزایش بهرهوری میشود، بلکه در تصمیمگیریهای استراتژیک سازمان نیز تاثیر بسزایی دارد. بهرهگیری از ابزارهای دقیق و یکپارچه مانند نرمافزارهای CMMS، به سازمانها این امکان را میدهد که بهصورت مستمر عملکرد تجهیزات را پایش کرده و برای بهبود آن برنامهریزی کنند.

در نهایت، شاخص OEE تنها یک عدد نیست؛ بلکه ابزاری برای دستیابی به تولید هوشمند، پایدار و رقابتی در دنیای صنعت امروز است.