قطعا به عنوان یک فعال در حوزه صنعت و نگهداری و تعمیرات میدانید که توقفات ناگهانی در خطوط تولید، میتواند میلیونها حتی میلیاردها تومان ضررمالی به بار آورد؛ آمارها نشان میدهد که بسیاری از کارخانهها، از صنایع غذایی و داروسازی گرفته تا شرکتهای پتروشیمی و خودروسازی، هر ساله ۱۵ تا ۲۰ درصد از ظرفیت تولیدشان را فقط به خاطر خرابیهای غیرمنتظره از دست میدهند. اینها فقط اعداد رندوم نیستند بلکه واقعیتهای تلخ صنعتی هستند که مستقیمًا سودآوری و پایداری کسبوکارها را تهدید میکنند.

سوال اینجاست: با وجود این حجم عظیم از ضرر و زیان، آیا واقعاً راهی برای پایان دادن به این وضعیت وجود دارد؟ آیا میتوان جلوی مشکلات را قبل از اینکه اتفاق بیفتند، گرفت؟

پاسخ صریح و قدرتمند در نگهداری و تعمیرات پیشگیرانه (PM) نهفته است. PM صرفاً یک روش نگهداری نیست، بلکه یک رویکرد تحولآفرین و استراتژیک برای صنایع است که به آنها کمک میکند تا نه تنها از کابوس توقفات برنامهریزینشده رها شوند، بلکه بهرهوریشان را به اوج برسانند و هزینهها را بهشکلی چشمگیر کاهش دهند.

اگر به دنبال راهی برای تضمین کارکرد بیوقفه و کاهش هزینههای پنهان در خطوط تولیدتان هستید، مطالعه این مقاله میتواند به شما کمک کند.

نگهداری و تعمیرات پیشگیرانه یا PM چیست؟

PM که در صنعت مخفف Preventive Maintenance به فارسی به معنای نگهداری و تعمیرات پیشگیرانه است و یکی از استراتژیک ترین رویکردها در مدیریت دارایی های صنعتی محسوب میشود.

این مفهوم به مجموعهای از اقدامات فنی و مهندسی گفته میشود که به صورت نظاممند و برنامهریزی شده انجام میشوند تا از وقوع خرابی یا هرگونه نقص در عملکرد تجهیزات و ماشینآلات، پیش از آنکه مشکلی بروز کند جلوگیری شود.

نت پیشگیرانه برخلاف «تعمیر پس از خرابی یا نگهداری و تعمیرات واکنشی» که صرفاً به مشکلات و خرابیها واکنش نشان میدهد و اغلب منجر به توقفات ناگهانی و پرهزینه میشود، به دوراندیشی و پیشگیری تاکید دارد تا تجهیزات همواره در بهترین شرایط عملیاتی خود باقی بمانند.

چرا نگهداری پیشگیرانه اینقدر اهمیت دارد؟

زیرا با شناسایی و رفع مشکلات کوچک در مراحل اولیه، از تبدیل شدن آنها به نقصهای بزرگ و پرهزینه جلوگیری میکند. این کار به افزایش پایداری عملیات، کاهش زمان توقف ناگهانی و افزایش چشمگیر طول عمر مفید داراییها منجر میشود.

نمونه فعالیتهایی که در قالب نگهداری و تعمیرات پیشگیرانه انجام میشوند:

- بازرسیهای دورهای و چشمی: بررسی منظم قطعات برای یافتن نشانههای فرسودگی، خوردگی یا آسیبهای ظاهری.

- روانکاری منظم: افزودن یا تعویض روغن و گریس در قطعات متحرک برای کاهش اصطکاک و سایش.

- تنظیمات و کالیبراسیون: بررسی و تنظیم دقیق پارامترهای عملیاتی دستگاهها برای اطمینان از کارکرد صحیح و دقیق آنها.

- تعویض قطعات با عمر محدود: جایگزینی قطعاتی مانند فیلترها، تسمهها، بلبرینگها و واشرها در فواصل زمانی مشخص یا پس از میزان کارکرد معین، حتی اگر هنوز کاملاً خراب نشده باشند.

- تمیزکاری و بازرسی داخلی: پاکسازی آلایندهها و رسوبات از بخشهای داخلی تجهیزات برای جلوگیری از اختلال در عملکرد.

- تستهای عملکردی: انجام آزمایشهای دورهای برای اطمینان از عملکرد صحیح تمامی سیستمها و زیرسیستمهای یک دستگاه.

هدف اصلی نگهداری و تعمیرات پیشگیرانه چیست؟

اصلیترین هدف نگهداری و تعمیرات پیشگیرانه (PM)، بهینهسازی قابلیت اطمینان (Reliability) و دسترسپذیری (Availability) تجهیزات است. تحقیقات نشان میدهند که توقفات ناگهانی (Downtime) ناشی از خرابیها، میتواند تا ۱۵-۲۰% از ظرفیت تولید را کاهش دهد و هزینههای گزافی به کسبوکارها تحمیل کند. منبع معتبری مانند Plant Engineering (2022) تأکید میکند که هدف بنیادین PM، پیشگیری از خرابیهای غیرمنتظره و تضمین تداوم عملیات است تا ماشینآلات با حداکثر راندمان کار کنند.

این امر نه تنها ریسکهای عملیاتی را به حداقل میرساند، بلکه به طور مستقیم به افزایش بهرهوری کلی سازمان و کاهش هزینههای بلندمدت کمک میکند. در واقع، هدف کلیدی PM، حفظ سرمایههای فیزیکی در بهترین وضعیت ممکن برای اطمینان از یک جریان تولید یا خدمترسانی بیوقفه و مؤثر است.

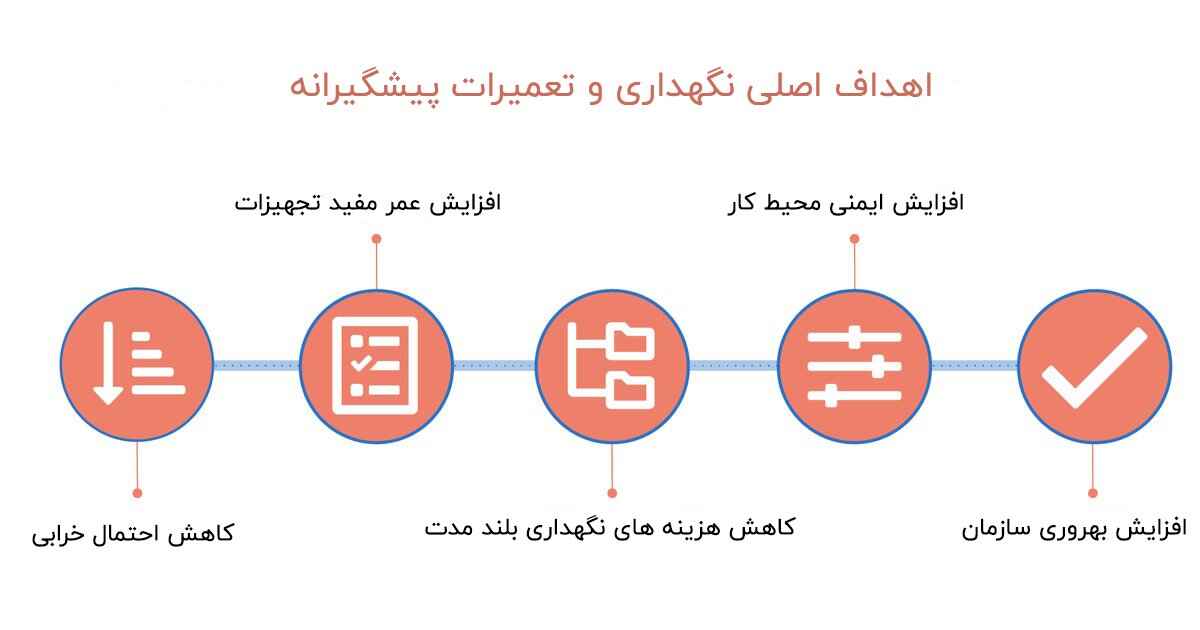

اهداف اجرای PM چیست؟

در کنار هدف اصلی یعنی افزایش قابلیت اطمینان و دسترسی پذیری تجهیزات، اجرای نگهداری و تعمیرات پیشگیرانه (PM) اهداف مهم دیگری را نیز دنبال میکند که هر یک به نوبه خود به پایداری و رشد سازمان یاری میرسانند:

۱. افزایش عمر مفید دستگاهها و تجهیزات

با انجام تعمیرات منظم و به موقع بر روی ماشینآلات، میتوان عمر مفید آنها را به طرز چشمگیری افزایش داد. این اقدام نه تنها به حفظ عملکرد مناسب تجهیزات کمک میکند، بلکه موجب بهرهوری بیشتر از سرمایهگذاریهای انجامشده نیز خواهد شد. بدین ترتیب، سازمانها قادر خواهند بود تا از امکانات و سرمایههای خود در راستای بهینهسازی فرآیندها و کاهش هزینهها استفاده کنند.

۲. افزایش قابلیت اطمینان دستگاهها و تجهیزات

افزایش قابلیت اطمینان دستگاهها و تجهیزات از طریق اجرای برنامههای نگهداری پیشگیرانه (PM) امکانپذیر است. با این روش، کارآیی و قابلیت اطمینان دستگاهها به طور چشمگیری افزایش مییابد و خطر وقوع خرابیهای ناگهانی به حداقل میرسد. این اقدامات علاوه بر کاهش هزینههای ناشی از تعمیرات نامطلوب و افزایش عمر مفید تجهیزات مسیر اجرای نگهداری مبتنی بر قابلیت اطمینان RCM را نیز هموار میکنند. به این ترتیب، سازمانها میتوانند به بهرهوری بالاتری دست یابند و از اختلالات غیرمنتظره جلوگیری کنند. در نهایت، اجرای این برنامهها به ایجاد یک سیستم مدیریتی موثر و پایدار در زمینه نگهداری و تعمیرات منجر میشود.

۳. بهبود کارایی کل تجهیزات

بهبود کارایی کلی تجهیزات به دلیل نگهداری و تعمیرات مناسب، باعث افزایش بهرهوری سیستم میشود. زمانی که تجهیزات بهطور منظم و با کیفیت سرویسدهی میشوند، عملکرد آنها بهبود یافته و در نتیجه کارایی کلی سیستم نیز ارتقا مییابد. بنابراین، توجه به نگهداری و تعمیرات صحیح و بهموقع، یکی از ارکان اصلی برای دستیابی به عملکرد بهینه و افزایش رقابتپذیری در بازار است.

۴. کاهش تعمیرات ناگهانی

کاهش نیاز به تعمیرات ناگهانی یکی از مزایای مهم سیستم نگهداری پیشگیرانه (PM) است. این سیستم با شناسایی و پیشبینی مشکلات بالقوه، میتواند از بروز خرابیهای ناگهانی و هزینههای مربوط به تعمیرات غیرمنتظره جلوگیری کند. به این ترتیب، با انجام بازرسیها و نگهداریهای دورهای، افزون بر افزایش عمر تجهیزات، باعث حفظ کارایی سیستمها نیز میشود. این رویکرد به سازمانها کمک میکند تا منابع مالی و زمانی خود را به نحو بهتری مدیریت کنند و از آسیبهای ناشی از اختلالات ناگهانی در عملیات جلوگیری نمایند.

۵. کنترل توقفات و پیشگیری از خرابیهای جدی

PM با شناسایی دقیق و به موقع مشکلات کوچک، میتواند از بروز خرابیهای جدی و توقفهای طولانیمدت در تجهیزات و داراییها جلوگیری کند. این امر به نوبه خود، منجر به کاهش قابل توجهی در تعداد دفعات ازکارافتادگی تجهیزات میشود. به این ترتیب، با پیشگیری از مشکلات بزرگ، زمان و منابع بیشتری برای فعالیتهای اصلی و توسعهی کسب و کار فراهم میشود.

۶. افزایش کیفیت راهبری

افزایش کیفیت مدیریت به معنای برنامهریزی دقیق و منظم برای انجام تعمیرات است. با این رویکرد، میتوان به بهبود کارایی در زمانبندی دست یافت و از هدر رفتن زمان و فراموشی تعمیرات ضروری در دورههای توقف جلوگیری کرد. با توجه به اهمیت تعمیرات به موقع، میتوان اطمینان حاصل کرد که تجهیزات در بهترین وضعیت خود باقی مانده و عملکرد آنها بدون وقفه ادامه مییابد.

۷. کاهش چشمگیر خرابیهای ناگهانی و توقفات غیرمنتظره

PM با شناسایی و رفع مشکلات کوچک پیش از تبدیل شدن به بحران، تعداد توقفات ناگهانی و پرهزینه را به حداقل میرساند. این کاهش در داونتایم (Downtime)، به حفظ جریان تولید یا خدمات کمک کرده و از زیانهای مالی ناشی از تأخیرها جلوگیری میکند.

۸. افزایش ایمنی محیط کار

تجهیزات معیوب، ریسک بالایی برای حوادث و آسیبهای جانی دارند و PM با بازرسیهای منظم و رفع به موقع نقصها، محیط کاری ایمنتر را فراهم کرده و خطرات ناشی از عملکرد نامناسب ماشینآلات را به شدت کاهش میدهد.

اهداف فرعی و نتایج غیرمستقیم نگهداری و تعمیرات پیشگیرانه

علاوه بر اهداف مستقیم و ملموس، اجرای نظاممند نگهداری و تعمیرات پیشگیرانه (PM) به صورت غیرمستقیم، به دستاوردهای دیگری نیز منجر میشود که در نگاه اول کمتر به چشم میآیند، اما تأثیری شگرف بر پایداری و رشد بلندمدت سازمان دارند. این نتایج فرعی، ارزش واقعی PM را فراتر از صرف کاهش خرابیها نشان میدهند:

- کاهش هزینههای انرژی: تجهیزات سالم و تنظیمشده، انرژی کمتری مصرف میکنند.

- بهبود مدیریت موجودی قطعات یدکی: نیاز به قطعات قابل پیشبینی شده و موجودی بهینه میشود.

- کاهش ضایعات تولیدی: عملکرد پایدار تجهیزات، منجر به کاهش هدررفت مواد اولیه میشود.

- افزایش کیفیت محصول نهایی: دستگاههای بهینه، خروجی با کیفیتتری ارائه میدهند.

- تقویت پایگاه داده فنی: سوابق دقیق، به تحلیلهای عمیقتر و تصمیمگیریهای بهتر کمک میکند.

- افزایش انضباط و بهرهوری نیروی انسانی: برنامهریزی منظم، کارایی تیمهای نگهداری را بالا میبرد.

- کاهش نیاز به سرمایهگذاریهای سنگین برای جایگزینی: افزایش عمر تجهیزات، خرید دستگاههای جدید را به تعویق میاندازد.

- استانداردسازی فرآیندهای نگهداری: ایجاد رویههای ثابت، به بهبود کیفیت و کاهش خطا کمک میکند.

- پشتیبانی از تصمیمگیریهای خرید آتی: شناخت بهتر عملکرد تجهیزات، به انتخابهای هوشمندانهتر در آینده منجر میشود.

- بهبود فرهنگ ایمنی: تأکید بر پیشگیری، آگاهی از خطرات را افزایش میدهد.

انواع نگهداری و تعمیرات پیشگیرانه

این فعالیت در عمل به شیوههای مختلفی انجام میشود که هر کدام با توجه به نوع تجهیزات، پیچیدگی آنها و هدفهای سازمان، کاربرد خاصی پیدا میکنند. شناخت این روشها به شما کمک میکند تا بهترین استراتژی PM را برای مجموعه خود انتخاب کنید. در ادامه، انواع اصلی PM و همچنین روشهای پیشرفتهتر را بررسی میکنیم:

نگهداری زمانبندیشده TBM (Time-Based Maintenance)

این نوع PM بر اساس یک برنامه زمانی مشخص و ثابت انجام میشود. یعنی، بدون در نظر گرفتن اینکه دستگاه چقدر کار کرده یا در چه وضعیتی است، در زمان تعیین شده، کار نگهداری انجام میشود. برای مثال، تعویض منظم روغن یک دستگاه صنعتی هر شش ماه یکبار یا بازرسیهای دورهای از سیستمهای برقی در فواصل فصلی مشخص. TBM برای تجهیزاتی که الگوی فرسودگی ثابتی دارند و میتوان زمان خرابی آنها را به شکل نسبی پیشبینی کرد، بسیار کارآمد است. برنامهریزی ساده و نیاز به دادههای کمتر از مزایای اصلی TBM به حساب میآید. با این حال، چون این روش صرفاً بر پایه زمان عمل میکند، گاهی ممکن است به دلیل انجام زودهنگام کار، باعث هدر رفتن منابع شود. مثلاً، تعویض قطعهای که هنوز عمر مفید زیادی دارد یا صرف زمان برای بازرسی دستگاهی که کاملاً سالم است.

نگهداری مبتنی بر کارکرد UBM (Usage-Based Maintenance)

UBM یکی دیگر از شیوههای رایج PM است که بر اساس میزان استفاده یا کارکرد واقعی تجهیزات برنامهریزی میشود، نه صرفاً بر پایه زمان. در این روش، فعالیتهای نگهداری زمانی شروع میشوند که دستگاه به مقدار مشخصی از کارکرد رسیده باشد؛ مثلاً تعداد ساعتهای روشن بودن موتور، مسافت طی شده (مانند کیلومتر برای وسایل نقلیه)، یا تعداد چرخههای کاری انجام شده (برای پرسها یا روباتها). برای نمونه، تعویض فیلترهای یک کمپرسور هوا بعد از ۱۰۰۰ ساعت کارکرد، یا سرویس یک خودرو پس از هر ۱۰,۰۰۰ کیلومتر پیمایش. UBM از TBM دقیقتر عمل میکند، چون نگهداری را به نیاز واقعی دستگاه مرتبط میکند که ناشی از فرسایش و استهلاک ناشی از کارکرد است. این کاهش فرکانس نگهداریهای غیرضروری برای تجهیزات کمکار و تمرکز بر دستگاههایی که بیشتر مورد استفاده قرار گرفتهاند، از مزایای کلیدی UBM است.

نگهداری مبتنی بر وضعیت CBM (Condition-Based Maintenance)

CBM روشی پیشرفتهتر در PM است که زمان مناسب نگهداری را بر اساس وضعیت واقعی و لحظهای تجهیزات تعیین میکند. در این روش، نگهداری تنها زمانی انجام میشود که حسگرها یا ابزارهای پایش، علائم اولیه خرابی یا افت عملکرد را شناسایی کنند. این تشخیص میتواند از طریق تحلیل لرزش (برای شناسایی عدم بالانس یا misalignment)، آنالیز روغن (برای بررسی ذرات فلزی یا آلودگیها)، تصویربرداری حرارتی (برای یافتن نقاط داغ غیرعادی) یا پایش دما و فشار صورت گیرد. نگهداری مبتنی بر وضعیت CBM کمک میکند تا از کارهای زودهنگام و غیرضروری جلوگیری شود و در عین حال، قبل از اینکه خرابی کامل اتفاق بیفتد، بتوانیم وارد عمل شویم. این روش برای تجهیزات پیچیده و حیاتی که نظارت دائم بر آنها لازم است، خیلی مؤثر است، زیرا بهینهسازی زمان تعمیرات را به حداکثر میرساند و از هزینههای اضافی جلوگیری میکند.

نگهداری پیش بینانه PdM (Predictive Maintenance)

PdM با استفاده از فناوریهای جدید مثل اینترنتاشیاء (IoT)، یادگیریماشین و هوشمصنوعی (AI)، از CBM هم فراتر میرود. در نت پیشگویانه PdM، حجم وسیعی از دادههای جمعآوری شده از حسگرها (Big Data) به طور مداوم و در لحظه تحلیل میشوند. الگوریتمهای پیشرفته با بررسی این دادهها، میتوانند الگوهای پیچیده و روندهای نامحسوس را که نشاندهنده خرابی قریبالوقوع هستند، شناسایی کنند. این تحلیلها، زمان دقیق و بهینه برای انجام نگهداری را پیشبینی میکنند، حتی قبل از آنکه علائم واضحی از افت عملکرد مشاهده شود. این روش، خرابیهای ناگهانی را به شدت کاهش میدهد، بهرهوری را بالا میبرد و هزینهها را به طور چشمگیری کم میکند. PdM در صنایع پیشرفته و پرهزینه مانند نفت و گاز، هوافضا و خودروسازی کاربرد زیادی دارد. Plant Engineering (2021) گزارش داده است که پیادهسازی برنامههای جامع PdM میتواند عمر مفید تجهیزات را تا ۴۰% افزایش داده و توقفات غیربرنامهریزی شده را تا ۵۰% کاهش دهد.

نگهداری و تعمیرات مبتنی بر ریسک (Risk-Based Maintenance) RBM

نگهداری و تعمیرات مبتنی بر ریسک (Risk-Based Maintenance – RBM) یک رویکرد پیشرفته در مدیریت داراییهاست که هدف آن بهینهسازی برنامههای نگهداشت از طریق تحلیل و ارزیابی ریسکهای احتمالی خرابی تجهیزات است. در این روش، به جای تکیه صرف بر زمانبندیهای ثابت یا واکنش به خرابیها، تصمیمگیریها بر پایه ترکیب دو عامل کلیدی یعنی احتمال وقوع خرابی و پیامدهای آن (عملیاتی، مالی، ایمنی و زیستمحیطی) انجام میشود. نت RBM با شناسایی تجهیزات بحرانی و اولویتبندی ریسکها، منابع نگهداری را به صورت هدفمند بر تجهیزاتی متمرکز میکند که بیشترین اثر را بر بهرهوری و ایمنی دارند. نتیجه اجرای این رویکرد کاهش هزینههای غیرضروری، افزایش قابلیت اطمینان و دسترسپذیری تجهیزات، بهبود ایمنی کارکنان و محیط زیست، و ارتقاء کارایی کلی سیستمهای تولیدی و صنعتی است.

نگهداری تجویزی RxM (Prescriptive Maintenance)

گام بعدی در پیشگیری هوشمند

این روش پیشرفتهترین نوع PM است که مرزهای هوشمندی در نگهداری را جابهجا میکند. تفاوت اصلی RxM این است که نه تنها پیشبینی میکند چه زمانی یک مشکل رخ میدهد بلکه به شما میگوید دقیقاً چه کاری و چگونه باید انجام دهید تا جلوی خرابی را بگیرید یا مشکل را برطرف کنید. این سطح از هوشمندی و راهکاردهی عملی، با استفاده از تحلیل عمیق دادهها (Deep Analytics)، مدلسازیهای پیچیده شبیهسازی و الگوریتمهای پیشرفته هوش مصنوعی به دست میآید. این سیستمها میتوانند سناریوهای مختلف را ارزیابی کرده و بهترین و کارآمدترین اقدامات را در لحظه به اپراتورها و تیمهای نگهداری ارائه دهند. RxM در حال حاضر بیشتر در صنایع با فناوری بالا و سیستمهای بسیار پیچیده و حیاتی مانند تولید هوشمند (Smart Manufacturing) و انرژیهای هوشمند در حال توسعه و استفاده است.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

مزایا و معایب نگهداری و تعمیرات پیشگیرانه

تصمیمگیری برای پیاده سازی نگهداری و تعمیرات پیشگیرانه (PM) در هر سازمانی، نیازمند درکی عمیق از تمام ابعاد آن است. این راهبرد، با همه منافع چشمگیرش، چالشها و نقاط ضعفی هم دارد. سنجش دقیق این نقاط قوت و ضعف، به مدیران کمک میکند تا با نگاهی واقعبینانه، بهترین رویکرد را برای مدیریت داراییهای خود انتخاب کنند.

مزایای اصلی نگهداری و تعمیرات پیشگیرانه

- کاهش چشمگیر خرابی های ناگهانی و توقفات غیرمنتظره.

- افزایش قابل ملاحظه طول عمر و قابلیت اطمینان تجهیزات.

- بهینه سازی کلی هزینههای نگهداری در بلندمدت.

- ارتقاء ایمنی محیط کار و کاهش حوادث جانی.

- بهبود مستمر کیفیت محصول و افزایش بهرهوری عملیاتی.

- تسهیل مدیریت موجودی قطعات یدکی و بهبود برنامهریزی عملیات.

با اجرای PM، سازمانها شاهد تحولی مثبت در کارایی خود هستند. این راهبرد به طور مستقیم ریسکهای عملیاتی را به حداقل میرساند و طول عمر مفید ماشینآلات را افزایش میدهد. در نتیجه، هزینههای بلندمدت به شکل محسوسی کاهش یافته و ایمنی محیط کار به طور چشمگیری بهبود مییابد. این مجموعه مزایا، در نهایت به افزایش بهرهوری و تقویت جایگاه رقابتی سازمان منجر میشود.

معایب نگهداری و تعمیرات پیشگیرانه

پیاده سازی PM کاره ساده ای نیست نیست و مانند هر راهبرد دیگری، موانع خاص خود را دارد که شناخت آنها برای موفقیت ضروری است:

- هزینه های مستقیم بالا.

- خطر نگهداری و تعمیرات غیر ضروری، Over-Maintenance

- ایجاد توقفات برنامه ریزی شده در تولید.

- عدم کارایی یکسان برای همه انواع تجهیزات.

اجرای PM پیامدهای منفی ذاتی خود را دارد، این روش میتواند با هزینههای مستقیم بالایی همراه باشد و خطر انجام تعمیرات غیرضروری (Over-Maintenance) را در پی داشته باشد. همچنین، توقفات برنامهریزی شده برای نگهداری، هرچند قابل کنترل هستند، میتوانند در جریان تولید وقفه ایجاد کنند. در نهایت، PM برای همه تجهیزات یا در هر شرایطی، لزوماً بهترین یا تنها راهحل نیست. با این حال، این معایب اغلب با برنامهریزی دقیق، استفاده از فناوریهای نوین و تحلیل مستمر دادهها قابل مدیریت و به حداقل رساندن هستند، و معمولاً مزایای بلندمدت نت پیشگیرانه بر این نکات منفی غلبه میکند.

مقایسه نگهداری و تعمیرات پیشگیرانه با نت واکنشی

در مدیریت داراییهای صنعتی، دو رویکرد اصلی برای حفظ تجهیزات وجود دارد: نگهداری و تعمیرات پیشگیرانه (PM) و نگهداری واکنشی؛ تفاوت اساسی این دو روش در زمان و شیوه اقدام است: PM بر پیشبینی و جلوگیری از خرابیها تأکید دارد، درحالیکه نگهداری واکنشی صرفاً پس از وقوع مشکل و از کار افتادن تجهیزات وارد عمل میشود.

آمارها به وضوح برتری PM را نشان میدهند؛ بر اساس گزارش U.S. Department of Energy، پیادهسازی PM میتواند هزینههای نگهداری را ۱۲ تا ۱۸ درصد در مقایسه با نگهداری واکنشی کاهش دهد. برای هر یک دلار هزینه در PM، به طور متوسط ۵ دلار صرفهجویی در آینده حاصل میشود.

چرا PM برتری دارد؟

تعمیرات واکنشی اغلب منجر به توقفات غیربرنامهریزی شده طولانیتر، هزینههای اضطراری بالاتر برای تعمیرات و قطعات (تا ۳ تا ۹ برابر بیشتر از تعمیرات برنامهریزی شده) و حتی افزایش ریسکهای ایمنی میشود. در مقابل، PM با برنامهریزی دقیق، نه تنها عمر مفید تجهیزات را افزایش میدهد و قابلیت پیشبینی تولید را بهبود میبخشد، بلکه محیط کاری ایمنتر و بهرهوری کلی بالاتری را به ارمغان میآورد.

| ویزگی کلیدی | نگهداری و تعمیرات پیشگیرانه (PM) | نگهداری و تعمیرات واکنشی (RM) |

|---|---|---|

| زمان مداخله | پیش از وقوع خرابی (برنامهریزی شده) | پس از وقوع خرابی ناگهانی و اضطراری |

| پیشبینی پذیری | بالا (زمانهای توقف و هزینهها قابل پیشبینی هستند) | بسیار پایین (عدم قطعیت در زمان و هزینه) |

| تاثیر بر تولید | کمترین وقفه ممکن (توقفات برنامهریزی شده) | توقفات طولانی و غیرمنتظره (اختلال در کل عملیات) |

| هزینهها | هزینههای ثابت و قابل کنترل در بلندمدت؛ صرفهجویی بالا در مجموع | هزینههای اضطراری و غیرمنتظره؛ گرانتر در بلندمدت |

| عمر مفید تجهیزات | افزایش چشمگیر (حفظ سلامت دستگاه) | کاهش عمر مفید (فرسایش ناشی از خرابی) |

| ایمنی محیط کار | بالاتر (کاهش ریسک حوادث ناشی از خرابی) | پایینتر (افزایش خطر حوادث ناگهانی) |

| مدیریت موجودی قطعات | بهینه و برنامهریزی شده | غیربهینه (کمبود یا انباشت ناگهانی) |

| کیفیت خروجی | پایدار و با کیفیت بالا | متغیر و مستعد افت کیفیت |

چه زمانی از نگهداری و تعمیرات پیشگیرانه استفاده کنیم؟

PM زمانی حیاتی و به شدت مورد نیاز است که:

- خرابی تجهیزات منجر به توقفات پرهزینه و آسیبزا شود: این شامل خطوط تولید پیوسته، نیروگاهها، بیمارستانها، صنایع شیمیایی و مراکز داده است که هر توقف به معنای از دست دادن میلیونها دلار، به خطر افتادن جان انسانها یا اختلال گسترده در خدمات است.

- ایمنی کارکنان یا محیط زیست در خطر باشد: در مواردی که نقص فنی تجهیزات میتواند منجر به حوادث جانی، آلودگی محیط زیست یا انفجار و آتشسوزی شود.

- استانداردهای کیفیت محصول بسیار بالا باشد: برای حفظ کیفیت ثابت و بالای محصولات، که مستلزم عملکرد بینقص و پایدار ماشینآلات در تمامی مراحل تولید است.

- حفظ طول عمر داراییها از اهمیت بالایی برخوردار باشد: برای محافظت از سرمایه گذاری های سنگین در تجهیزات و به حداکثر رساندن عمر مفید اقتصادی و عملیاتی آنها.

- الگوی خرابی تجهیزات قابل پیشبینی باشد: در مواردی که با توجه به دادههای تاریخی یا نوع تجهیزات، میتوان زمان تقریبی فرسودگی یا نیاز به سرویس را تخمین زد.

چه زمانی از نگهداری و تعمیرات پیشگیرانه استفاده نکنیم؟

با وجود مزایای فراوان، PM در همه موارد و برای همه تجهیزات، بهترین راهحل نیست و در برخی شرایط ممکن است رویکردهای دیگری مناسبتر باشند:

- تجهیزات ارزانقیمت و با جایگزینی آسان: برای ابزارها یا قطعاتی که هزینه خرید آنها بسیار کم است و جایگزینیشان سریع و بدون دردسر است، ممکن است اجازه دادن به خرابی و سپس تعویض (که به آن Run-to-Failure نیز میگویند) از نظر اقتصادی مقرونبهصرفهتر باشد. در این موارد، هزینه PM از هزینه خرید مجدد بیشتر میشود.

- خرابی تجهیزات عواقب جدی ندارد: اگر خرابی یک دستگاه کوچک یا یک سیستم غیرحیاتی، تأثیر ناچیزی بر تولید، ایمنی یا کیفیت داشته باشد، ممکن است نیازی به سرمایهگذاری در PM پیچیده نباشد.

- الگوی خرابی کاملاً تصادفی و غیرقابل پیشبینی: اگر خرابی یک تجهیز هیچ الگوی مشخصی نداشته باشد و به صورت کاملاً تصادفی رخ دهد، سرمایهگذاری روی PM ممکن است بازگشت سرمایه لازم را نداشته باشد. در این موارد، نگهداری واکنشی یا CBM (در صورت امکان نظارت) میتواند مناسبتر باشد.

- تجهیزاتی که به سرعت منسوخ میشوند یا نیاز به ارتقاء مداوم دارند: سرمایهگذاری زیاد در PM برای تجهیزاتی که در مدت کوتاهی با مدلهای جدیدتر و کارآمدتر جایگزین میشوند، ممکن است منطقی نباشد. در این موارد، تمرکز بر استفاده حداکثری از عمر کوتاه آنها و سپس جایگزینی منطقیتر است.

در نهایت، تصمیمگیری در مورد استراتژی نگهداری باید مبتنی بر تحلیل جامع هزینه-فایده، ارزیابی ریسکپذیری سازمان و ماهیت خاص هر تجهیز و فرآیند باشد. اغلب، بهترین راهکار، ترکیبی از چندین استراتژی نگهداری (که به آن نگهداری ترکیبی (Hybrid Maintenance) نیز میگویند) است که بر اساس نیازهای واقعی هر بخش از داراییها، بهینه سازی میشود.

مراحل پیاده سازی نگهداری و تعمیرات پیشگیرانه

پیادهسازی موفق نگهداری و تعمیرات پیشگیرانه یک فرآیند پیچیده اما ضروری است که نیازمند برنامهریزی دقیق، تعهد سازمانی و اجرای گام به گام است. این فرآیند، نه یک رویداد یکباره، بلکه سفری تحولی است که به طور مداوم باید بازبینی و بهینهسازی شود. در اینجا، گام های کلیدی و عملی برای استقرار یک سیستم PM مؤثر را تشریح میکنیم:

۱. تدوین برنامه زمان بندی ساختارمند

نخستین و بنیادیترین گام در مسیر ایجاد یک برنامه PM کارآمد، تدوین یک برنامه زمانبندی دقیق و مدون است؛ این برنامه باید شامل فواصل زمانی مشخص برای انجام بازرسیها، روغنکاریها، تعویض قطعاتی که عمر مشخصی دارند، و تستهای عملکردی برای هر یک از تجهیزات باشد. برنامهریزی دقیق تضمین میکند که هیچ فعالیتی از قلم نمیافتد و تمامی مراحل به درستی مستند میشوند، که این خود بستری برای ارزیابیهای آتی فراهم میآورد.

۲. شناسایی و اولویت بندی تجهیزات حیاتی

منابع هر سازمان محدود است و نمیتوان تمامی تجهیزات را با یک سطح یکسان از شدت PM نگهداری کرد. بنابراین، شناسایی و اولویت بندی تجهیزات حیاتی یک گام کلیدی است. هدف این مرحله، تعیین آن دسته از ماشینآلات و سیستمهایی است که خرابی آنها میتواند بیشترین تأثیر منفی را بر عملیات، ایمنی، یا کیفیت نهایی داشته باشد. این تجهیزات باید در اولویت بالاتر برای PM قرار گیرند.

۳. تحلیل دادههای خرابی و سوابق تعمیرات

دادهها، سوخت بهینهسازی هستند. تحلیل جامع سوابق خرابیها، زمانهای توقف، مدت زمان تعمیرات، و قطعات مصرفی گذشته میتواند الگوهای پنهان خرابی و مشکلات رایج را آشکار کند. این اطلاعات، راهنمایی ارزشمندی برای تیمهای فنی فراهم میآورد تا بهترین زمان و مؤثرترین روش برای انجام نگهداری پیشگیرانه را پیشبینی و طراحی کنند.

۴. استفاده از چک لیستهای استاندارد و قابل ردیابی

چکلیستها ابزارهایی ساده اما فوقالعاده مؤثر در اطمینان از اجرای دقیق و کامل هر مرحله از PM هستند. این چکلیستها باید به قدری جزئی و کامل باشند که تمامی اقدامات مورد نیاز را پوشش دهند و هیچ نکتهای از قلم نیفتد.

۵. آموزش و ارتقاء مهارت نیروهای فنی

موفقیت هر برنامه PM، به طور مستقیم به مهارت و دانش فنی پرسنل اجرایی آن وابسته است. آموزش مستمر و ارتقاء مهارتهای تکنسینها و تیمهای فنی، اطمینان میدهد که آنها با جدیدترین تکنیکها، فناوریها، و روشهای نگهداری تجهیزات آشنا هستند و قادر به تشخیص و رفع مؤثر مشکلات خواهند.

۶. استفاده از نرمافزارهای مدیریت نگهداری (CMMS)

نرمافزارهای CMMS بهطور خودکار برنامههای نگهداری، تاریخچه تعمیرات، موجودی قطعات و وظایف فنی را مدیریت کرده و از بهروز بودن اطلاعات اطمینان حاصل میکنند. این سیستمها به بهبود کارایی تیمها و جلوگیری از هرگونه فراموشی کمک میکنند.

۷. بازبینی و بهروزرسانی مستمر برنامه نگهداری

برنامههای نگهداری باید بهصورت دورهای مورد بازبینی قرار گیرند تا از بهروز بودن و تطابق آنها با تغییرات جدید اطمینان حاصل شود. بهروزرسانیهای مستمر به بهبود فرآیندها و رفع مشکلات موجود کمک میکند.

چالشهای رایج در پیادهسازی و اجرای نگهداری و تعمیرات پیشگیرانه

راه اندازی یک سیستم جامع نگهداری و تعمیرات پیشگیرانه (PM)، اگرچه فواید بیشماری دارد، اما در عمل میتواند با موانعی جدی روبرو شود. درک عمیق این چالشها و ارائه راهکارهای مؤثر برای غلبه بر آنها، کلید موفقیت در این فرآیند تحولی است. در ادامه به برخی از رایجترین این چالشها و چگونگی سوق یافتن راهحلها به سمت ابزارهای نوین مدیریت نگهداری میپردازیم:

مقاومت در برابر تغییر و عدم پذیرش کارکنان

جایگزینی شیوههای سنتی و واکنشی با یک سیستم برنامهریزی شده و جدید، اغلب با مقاومت طبیعی نیروی انسانی همراه است و این مقاومت میتواند ناشی از ترس از یادگیری مهارتهای تازه، افزایش بار کاری اولیه، یا صرفاً عدم تمایل به تغییر در روالهای جا افتاده باشد. این چالش، بیش از یک مشکل فنی، یک معضل فرهنگی است که نیازمند راهکارهای نرم و متقاعدکننده است.

کمبود بودجه اولیه و منابع مالی

پیادهسازی این سیستم نیازمند سرمایهگذاری اولیه در ابزارهای تخصصی، آموزش پرسنل و زیرساختهای نرمافزاری است. برای بسیاری از سازمانها، تخصیص این بودجه اولیه، به خصوص در مواجهه با فشارهای مالی کوتاهمدت، میتواند چالشبرانگیز باشد، حتی اگر از مزایای بلندمدت آن آگاه باشند. با این حال پلنهای قیمت نرم افزار cmms پرگارنت به گونه ارائه شدهاند که سازمان ها در هر اندازهای به راحتی بتوانند با قیمت مناسب این نرم افزار را پیاده سازی و اجرا نمایند.

عدم دقت در جمعآوری و تحلیل دادهها

بدون دسترسی به دادههای دقیق و کامل از سوابق خرابیها، زمانهای توقف، هزینههای تعمیرات و عملکرد تجهیزات، ارزیابی اثربخشی این روش و بهینه سازی آن تقریباً غیرممکن است. کیفیت پایین یا پراکندگی دادهها، منجر به تصمیمگیریهای نادرست و از بین رفتن مزایای PM میشود.

انتخاب و پیادهسازی نادرست ابزارهای فناورانه

بازار پر از ابزار های مدیریت نگهداری است، انتخاب سیستمی که متناسب با نیازها، اندازه و پیچیدگی سازمان نباشد، میتواند موجب هدر رفت منابع، عدم کارایی سیستم و حتی دلسردی تیمها شود. این انتخاب، خود یک چالش استراتژیک است.

فقدان مهارت و تخصص کافی در تیم فنی

اجرای صحیح PM، به ویژه در رویکردهای پیشرفتهتر مانند نگهداری مبتنی بر وضعیت (CBM) و نگهداری پیشبینانه (PdM)، نیازمند تکنسینها و مهندسانی است که نه تنها دانش فنی عمیق در مورد تجهیزات داشته باشند، بلکه با تحلیل دادهها، کار با سنسورها و استفاده از نرمافزارهای تخصصی نیز آشنا باشند. شکاف مهارتی میتواند مانع بزرگی باشد.

برنامهریزی غیرواقع بینانه یا عدم انعطافپذیری

گاهی برنامه های نگهداری پیشگیرانه به قدری سفت و سخت و ایدهآل گرایانه طراحی میشوند که با واقعیتهای عملیاتی (مانند تغییرات ناگهانی در حجم تولید، کمبود موقت قطعات یا شیفتهای کاری) تطابق ندارند. این عدم انعطافپذیری، به عدم رعایت برنامه و در نهایت، به ناکارآمدی سیستم منجر میشود.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

چگونه نرمافزارهای مدیریت نگهداری چالشها را به فرصت تبدیل میکنند؟

در مواجهه با چالشهای پیچیده طراحی و اجرای نگهداری و تعمیرات پیشگیرانه، نرمافزارهای مدیریت نگهداری کامپیوتری (CMMS) به عنوان یک راهکار جامع و قدرتمند، درخشیدهاند. این ابزارهای هوشمند، نه تنها به سازماندهی فرآیندها کمک میکنند، بلکه نقشی محوری در غلبه بر موانع، افزایش بهرهوری و بهینهسازی چشمگیر PM ایفا مینمایند. در مجموع، نرمافزارهای CMMS، با دیجیتالی کردن و خودکارسازی فرآیندهای نگهداری، نه تنها به غلبه بر این چالشها کمک میکنند، بلکه به سازمان ها این امکان را میدهند تا نگهداری پیشگیرانه را از یک وظیفه پرچالش به یک مزیت رقابتی پایدار تبدیل کنند. اما این به شرطی اتفاق میافتد که در زمان خرید نرم افزار نگهداری و تعمیرات یک نرمافزار CMMS فوق العاده انتخاب کنید.

بهترین نرمافزار برای بهینهسازی فرایند نگهداری پپیشگیرانه {نرمافزار CMMS پرگارنت}

در میان انبوه نرمافزارهای نگهداری تعمیرات موجود در بازار، نرم افزار نگهداری و تعمیرات پرگار به عنوان یک سیستم مدیریت نگهداری و تعمیرات کامپیوتری پیشرفته و بومیسازی شده، با درک عمیق از نیازهای صنایع ایران، طراحی و توسعه یافته است. پرگارنت بیشتر از یک ابزار ساده و به عنوان شریک استراتژیک شما عمل میکند تا فرآیندهای نگهداری و تعمیرات پیشگیرانه شما را به طور مؤثر مدیریت، بهینه و خودکار سازد.

پرگارنت با قابلیتهای برجسته خود، به سازمانها این توانمندی را میبخشد که:

- زمانبندی و برنامهریزی نگهداری و تعمیرات را به سادگی و هوشمندی انجام دهند، از اتلاف زمان و منابع جلوگیری کنند.

- نظارت لحظهای و هوشمند بر وضعیت تجهیزات داشته باشند و با دریافت هشدارهای به موقع از بروز مشکلات جدی پیشگیری نمایند.

- تجزیه و تحلیل عمیق عملکرد تجهیزات و هزینهها را به دقت انجام دهند، تا با بینشهای دادهمحور، از خرابیهای غیرمنتظره جلوگیری کرده و عمر مفید داراییها را به حداکثر برسانند.

- مدیریت جامع موجودی قطعات یدکی و تسهیل فرآیندهای خرید را به صورت یکپارچه تجربه کنند، که به کاهش هزینههای نگهداری انبار و افزایش دسترسی به قطعات حیاتی منجر میشود.

- بهبود ارتباطات و هماهنگی بین تیمهای مختلف نگهداری و تولید را به شکل بیسابقهای شاهد باشند، که به روان شدن جریان کار و کاهش تأخیرها کمک میکند.

- دسترسی آسان و سریع به سوابق کامل تجهیزات و گزارشهای عملکردی را برای تصمیمگیریهای آگاهانه و بهموقع فراهم آورند.

مشتریان نرمافزار (CMMS) پرگارنت در طیف گستردهای از صنایع حیاتی کشور، از جمله:

از مزایای این سیستم بهرهمند شدهاند و این سازمانها با تکیه بر پرگارنت، توانستهاند نگهداری پیشگیرانه خود را به سطح بالاتری ارتقاء داده، بهرهوری را افزایش دهند و هزینههای عملیاتی خود را به شکل چشمگیری کاهش دهند.

مشتریان نرم افزار تعمیر و نگهداری پرگارنت

چگونه با سرویس و نگهداری پیشگیرانه زمان خرابی و از کارافتادگی تجهیزات را کاهش دهیم؟

فرض کنید یک بلبرینگ حیاتی در یک خط تولید دارید، در نگهداری واکنشی، این بلبرینگ کار میکند تا جایی که کاملاً از کار بیفتد، تولید را متوقف کند، و شاید به قطعات دیگر دستگاه هم آسیب بزند؛ در این حالت، شما با یک توقف ناگهانی و پرهزینه روبرو هستید که ممکن است ساعتها یا حتی روزها طول بکشد تا قطعه تعویض و خط دوباره راهاندازی شود. اما با PM، به ویژه از نوع پیشبینانه، شما حسگرهای لرزش را روی این بلبرینگ نصب کردهاید. این حسگرها، لرزشهای نامحسوس را پایش میکنند و نرم افزار CMMS (مانند پرگارنت) با تحلیل دادههای آنها، افزایش تدریجی لرزش را به عنوان نشانهای از فرسودگی قریب الوقوع بلبرینگ تشخیص میدهد.

سیستم پیشبینی میکند که این بلبرینگ تا دو هفته دیگر به نقطه بحرانی میرسد. در این شرایط، تیم نگهداری میتواند تعویض بلبرینگ را برای آخر هفته بعدی، یا در شیفت شب که خط تولید خاموش است، برنامهریزی کند. این یعنی توقف صفر یا حداقل توقف برنامهریزیشده، بدون آسیبهای جانبی و با هزینهای به مراتب کمتر. این مثال نشان میدهد که PM با تبدیل خرابیهای ناگهانی به توقفات قابل برنامهریزی، عملاً زمان خرابی غیرضروری را از بین میبرد و بهرهوری عملیاتی را به شکل ریشهای تغییر میدهد.

نتیجه گیری

دراین مقاله به اهمیت نگهداری و تعمیرات پیشگیرانه PM در صنایع مختلف اشاره کردیم فهمیدیم که این رویکرد نه تنها از خرابیهای غیرمنتظره جلوگیری میکند بلکه باعث کاهش هزینهها و افزایش بهرهوری میشود. PM به شناسایی و رفع مشکلات کوچک قبل از تبدیل شدن به خرابیهای بزرگ کمک میکند که این امر منجر به افزایش عمر تجهیزات و کاهش زمان توقف ناگهانی میشود. از آنجایی که خرابیهای غیرمنتظره میتوانند تا ۲۰ درصد ظرفیت تولید را کاهش دهند، پیادهسازی PM برای تضمین تداوم عملیات و بهبود عملکرد ضروری است.

علاوه بر این، PM با بهبود ایمنی محیط کار و افزایش کیفیت محصولات، مزایای گستردهای را به همراه دارد. همچنین چالشهایی مانند هزینههای اولیه و مقاومت در برابر تغییر وجود دارد، اما با استفاده از فناوریهای نوین مانند CMMS، میتوان این مشکلات را به حداقل رساند. در نهایت، نت پیشگیرانه به سازمانها کمک میکند تا بهرهوری خود را بالا ببرند و هزینههای بلندمدت را کاهش دهند.

سوالات متداول

چرا نگهداری پیشگیرانه مهمتر از تعمیر پس از خرابی است؟

زیرا به طور اساسی بر مدیریت ریسک متمرکز است و از وقوع خرابیهای ناگهانی جلوگیری میکند. درحالیکه تعمیر پس از خرابی معمولاً هزینههای بالاتر، زمان توقف طولانیتر و آسیبهای جبرانناپذیری به تجهیزات و تولید میزند، PM به شما این امکان را میدهد که مشکلات را پیشبینی کرده و پیش از اینکه به خرابیهای بزرگ تبدیل شوند، آنها را رفع کنید. این رویکرد نه تنها باعث بهبود بهرهوری و کاهش هزینههای غیرمنتظره میشود، بلکه به پایداری بیشتر سیستمها کمک کرده و محیط کاری ایمنتری ایجاد میکند.

نرمافزار CMMS دقیقاً چه کاری انجام میدهد؟

نرمافزارهای نگهداری تعمیرات ابزارهایی هستند که به سازمانها کمک میکنند تا نگهداری و تعمیرات را به شیوهای نظاممند و دقیق انجام دهند. این نرمافزارها میتوانند زمانبندیهای منظم برای تعمیرات پیشگیرانه تنظیم کنند، وضعیت تجهیزات را در زمان واقعی نظارت کنند و دادهها را به صورت تحلیلی ارزیابی کنند. CMMS علاوه بر بهینهسازی برنامههای نگهداری، امکان پیشبینی خرابیها، مدیریت موجودی قطعات یدکی و ارائه تحلیلهای هزینه-فایده را فراهم میکند. این ویژگیها به مدیران کمک میکنند تا منابع خود را به بهترین شکل ممکن تخصیص دهند و فرآیندهای نگهداری را بهبود بخشند.

آیا نگهداری پیشگیرانه فقط برای صنایع بزرگ کاربرد دارد؟

نگهداری پیشگیرانه نه تنها برای صنایع بزرگ، بلکه برای صنایع کوچک و متوسط نیز ضروری است. در واقع، سازمانهای کوچکتر نیز میتوانند از مزایای قابل توجه PM بهرهمند شوند، از جمله کاهش هزینههای ناگهانی، افزایش بهرهوری و طول عمر تجهیزات. در این صنایع، حتی خرابیهای کوچک میتوانند خسارتهای مالی و عملیاتی بزرگی به بار آورند، بنابراین استفاده از روشهای PM باعث میشود که تجهیزات و فرآیندها به طور مستمر و بدون مشکل عمل کنند، که این در نهایت منجر به بهبود رقابتپذیری و بهرهوری خواهد شد.

آیا استفاده از اینترنت اشیاء در نگهداری پیشگیرانه رایج است؟

بله، اینترنت اشیاء (IoT) به طور فزایندهای در سیستمهای نگهداری پیشگیرانه مورد استفاده قرار میگیرد. این تکنولوژی به سازمانها این امکان را میدهد که از سنسورهای مختلف برای نظارت مستمر بر عملکرد تجهیزات استفاده کنند. این دستگاهها میتوانند دادههای لحظهای مانند دما، لرزش و فشار را جمعآوری کنند و به سیستمهای هوشمند منتقل کنند که قادرند به صورت خودکار هشدارهایی را برای اقدامات پیشگیرانه ارسال کنند. در نتیجه، استفاده از IoT نه تنها به کاهش خرابیها کمک میکند، بلکه باعث افزایش دقت در پیشبینی خرابیها و بهبود کلی عملکرد سیستمها میشود.

چطور میتوانم سیستم نگهداری پیشگیرانه را در سازمان خود پیادهسازی کنم؟

برای پیادهسازی نگهداری پیشگیرانه در سازمان، ابتدا باید سیستمها و تجهیزات حیاتی را شناسایی کنید. این شناسایی کمک میکند تا مشخص شود کدام تجهیزات بیشترین تأثیر را در عملیات دارند و خرابی آنها میتواند هزینهبر یا خطرناک باشد. سپس یک برنامه زمانی منظم برای انجام تعمیرات و بازرسیها تدوین کنید و از دادهها و تجزیه تحلیلهای گذشته برای پیشبینی زمانهای بحرانی استفاده کنید. ابزارهای نرمافزاری مانند CMMS میتوانند فرآیند مدیریت نگهداری را تسهیل کنند و اطلاعات دقیق و بهروزی از وضعیت تجهیزات در اختیار تیم نگهداری قرار دهند. همچنین آموزش و ارتقاء مهارتهای کارکنان فنی برای اجرای این سیستم الزامی است.

نرمافزار CMMS چه مزایایی در نگهداری پیشگیرانه دارد؟

نرمافزار CMMS برای سازمانها مزایای متعددی دارد که علاوه بر کاهش هزینهها، به بهبود عملکرد کلی سازمان نیز کمک میکند:

- بهینهسازی نگهداری: CMMS با ایجاد زمانبندیهای دقیق برای نگهداری پیشگیرانه، از فراموشی تعمیرات جلوگیری کرده و هزینههای اضافی ناشی از خرابیهای ناگهانی را کاهش میدهد.

- دادههای تحلیلی: این نرمافزارها به سازمانها این امکان را میدهند که از دادهها برای شناسایی الگوهای خرابی و بهبود تصمیمگیری استفاده کنند.

- مدیریت قطعات یدکی: CMMS به بهینهسازی مدیریت موجودی قطعات یدکی کمک میکند، تا از کمبود یا انباشت بیش از حد قطعات جلوگیری شود.

- افزایش شفافیت و هماهنگی: این سیستم ارتباط و هماهنگی میان تیمهای مختلف نگهداری و تولید را بهبود میبخشد و امکان نظارت و گزارشدهی دقیقتر را فراهم میکند.