نگهداری و تعمیرات پیشگویانه (PdM) یک رویکرد مدرن برای مراقبت از تجهیزات حیاتی در صنایع مختلف است. این روش به کمک تحلیل دادههای دریافتی از دستگاهها، وضعیت آنها را بررسی کرده و زمان احتمالی بروز خرابی را پیش بینی میکند. در واقع، نگهداری پیشگویانه نتیجه پیشرفتهایی است که در دهههای اخیر در زمینه فناوریهای پایش وضعیت (Condition Monitoring) به دست آمده و هدف اصلی آن جلوگیری از توقفهای ناگهانی و هزینههای سنگین تعمیرات است. صنایع گوناگونی با بهکارگیری موفق این سیستم، هم خرابیها را به شکل چشمگیری کاهش دادهاند و هم در مصرف منابع صرفهجویی کردهاند. به همین دلیل، امروزه کسبوکارهای موفق از این روش برای افزایش بهرهوری خود استفاده میکنند. استفاده از نگهداری پیشگویانه به همه سازمانها برای بهبود عملکرد توصیه میشود. برای آشنایی بیشتر با جزئیات این روش کارآمد و مزایای متعدد آن، در ادامه همراه ما باشید.

نگهداری و تعمیرات پیشگویانه (PdM) چیست؟

تصور کنید خودروی شما به جای تعویض روغن صرفاً بر اساس کیلومتر شمار (که یک نوع نگهداری سنتی و پیشگیرانه است)، خودش به شما هشدار دهد که دقیقاً چه زمانی روغن موتور نیاز به تعویض دارد؛ نه خیلی زود که هزینه اضافی و بیمورد متحمل شوید، و نه آنقدر دیر که موتور ارزشمندتان آسیب جدی ببنید. نگهداری و تعمیرات پیشگویانه (PdM) دقیقاً چنین رویکرد هوشمندانه و دقیقی را برای تجهیزات صنعتی شما به ارمغان میآورد.

PdM در واقع یک استراتژی نگهداری تعمیرات مدرن است که بر اساس وضعیت واقعی تجهیزات Condition-based Maintenance یا CBM عمل میکند. در این روش، به جای تعمیرات زمان بندی شده ثابت یا منتظر ماندن برای خرابی، سیستم به طور مداوم وضعیت دستگاهها را از طریق دادههای عملکردی (مانند تحلیل لرزش یک پمپ، الگوی دمایی یک موتور الکتریکی، یا حتی کیفیت صدای یک گیربکس) پایش کرده و با تحلیل هوشمند این دادهها، زمان احتمالی بروز یک مشکل یا ازکارافتادگی را پیشبینی میکند.

هدف اصلی PdM این است که اقدامات تعمیراتی دقیقاً در «لحظه طلایی» انجام شوند: درست پیش از آنکه خرابی اتفاق بیفتد و باعث توقف خط تولید و تحمیل هزینههای گزاف شود، اما نه آنقدر زود که منجر به تعویض بیمورد قطعاتی شود که هنوز عمر مفید قابل توجهی دارند. این نگاه دقیق به سازمان شما کمک میکند تا از تمام پتانسیل و عمر مفید قطعات بهرهبرداری کرده و همزمان، آرامش خاطر بیشتری از بابت عدم توقف خط تولید و جلوگیری از غافلگیریهای پرهزینه داشته باشید.

PdM چه تفاوتی با سایر روشهای نگهداری دارد؟

به طور خلاصه، روشهای سنتی مانند نگهداری تعمیرات واکنشی و پیشگیرانه محدودیتهای جدی دارند که نگهداری و تعمیرات پیشگویانه به خوبی آنها را برطرف میکند:

تفاوت نت پیشگویانه با نگهداری واکنشی:

در روش تعمیر پس از خرابی یا Run-to-Failure، منتظر میمانیم تا دستگاه خراب شود و بعد آن را تعمیر میکنیم. این کار اغلب منجر به توقفات غیرمنتظره خط تولید، افزایش هزینههای نگهداری به دلیل نیاز به تعمیرات فوری، و گاهی ایجاد خطرات ایمنی برای کارکنان میشود اما PDM با قابلیت پیشبینی خرابی، به شکل موثری از این مشکلات جلوگیری میکند.

تفاوت PDM با نگهداری پیشگیرانه (PM):

اگرچه در نگهداری پیشگیرانه PM تلاش میشود که با تعمیرات زمانبندی شده از خرابی جلوگیری شود، اما اغلب یا منجر به «بیشنگهداری» (Over-maintenance) و تعویض بیمورد قطعات سالم میشود (که اتلاف هزینه است)، یا قادر به تشخیص خرابیهایی که بین دو سرویس اتفاق میافتند، نیست. در هر دو حالت، شما از تمام عمر مفید تجهیزات بهره نمیبرید و منابع را بهینه مصرف نمیکنید. ولی نت پیشگویانه با تمرکز بر وضعیت واقعی تجهیزات و پایش پیوسته، این مشکلات را حل کرده و به بهینهسازی هزینههای نگهداری و تعمیرات کمک شایانی میکند.

یک جدول مقایسهای مختصر میتواند تفاوتهای کلیدی را به وضوح نشان دهد:

| ویژگی | نگهداری واکنشی (RM) | نگهداری پیشگیرانه (PM) | نگهداری پیشگویانه (PdM) |

|---|---|---|---|

| زمانبندی | پس از خرابی | بر اساس زمان / کارکرد | بر اساس وضعیت / پیشبینی |

| هدف اصلی | بازگرداندن تجهیز به شرایط عملیاتی | جلوگیری از خرابی | بهینهسازی عمر مفید و جلوگیری از خرابی |

| هزینه | بالا (اضطراری) | متوسط (گاهی ضروری) | پایین (بهینه) |

| توقفات | غیرمنتظره و طولانی | برنامهریزی شده و ثابت | برنامهریزی شده و بهینه |

| طول عمر تجهیزات | کاهش مییابد | افزایش مییابد | حداکثر میشود |

| نیاز به داده | کم | متوسط (تاریخچه) | بالا (پایش مستمر) |

روشها و تکنیکهای کلیدی PdM

برای تحقق اهداف نگهداری و تعمیرات پیشگویانه (PdM) و دستیابی به پایش وضعیت (Condition Monitoring) کارآمد، مجموعهای از تکنیکهای تحلیلی (نگهداری و تعمیرات مبتنی بر وضعیت) و ابزارهای تخصصی مورد استفاده قرار میگیرد. تسلط بر این تکنیکها، شما را به عنوان مهندسان و تکنسینهای نگهداری و تعمیرات، در شناسایی زودهنگام نشانههای نقص در تجهیزات و در نتیجه، پیشگیری از خرابیهای ناگهانی و پرهزینه، توانمندتر میسازد. در ادامه به بررسی اصول و کاربردهای برخی از مهمترین این تکنیکها میپردازیم:

تحلیل ارتعاشات (Vibration Analysis)

تحلیل ارتعاشات داراییها یکی از رایجترین و موثرترین تکنیکها در نت PdM است. تمامی تجهیزات دوار (مانند موتورهای الکتریکی، پمپها، فنها، توربینها و کمپرسورها) دارای الگوی ارتعاشی مشخصی در حالت عملکرد عادی هستند و هرگونه تغییر در این الگو، میتواند نشانهای از مشکلات مکانیکی در حال توسعه باشد. به عنوان مثال، یک لرزش جزئی و غیرعادی در یک پمپ سانتریفیوژ میتواند نشانه اولیه یک مشکل جدی در بلبرینگ، نابالانسی روتور، ناهم راستایی شفت، یا حتی رزونانس در سازه باشد. تحلیلگران ارتعاشات با استفاده از دستگاههای پایش ارتعاش و نرمافزارهای تخصصی، فرکانسها و دامنههای ارتعاش را بررسی کرده و نوع و شدت مشکل را تشخیص میدهند.

تحلیل روغن (Oil Analysis)

تحلیل روغن مانند آزمایش خون برای ماشینآلات، وضعیت داخلی تجهیزاتی که با روغن کار میکنند (مانند گیربکس، موتور) را مشخص میکند. تحلیل روغن میتواند اطلاعات ارزشمندی در مورد وضعیت روانکار، وجود آلایندهها، و فرسایش قطعات داخلی تجهیزات ارائه دهد.

به عنوان مثال، وجود ذرات فلزی خاص در نمونه روغن یک گیربکس میتواند نشاندهنده فرسایش دندهها یا بلبرینگها باشد. همچنین، تغییر در ویسکوزیته، عدد اسیدی، یا وجود آب و گلیکول، میتواند به ترتیب نشاندهنده تخریب روغن، آلودگی، یا نشت سیالات دیگر باشد. این روش به ویژه برای گیربکسها، موتورها، کمپرسورها و سیستمهای هیدرولیک کاربرد فراوانی دارد.

ترموگرافی (Infrared Thermography)

ترموگرافی یا تصویربرداری حرارتی، با استفاده از دوربینهای مادون قرمز، توزیع دما بر روی سطح تجهیزات را اندازهگیری و به صورت تصویری (ترمگرام) نمایش میدهد. نقاط داغ غیرعادی معمولاً نشاندهنده مقاومت الکتریکی بالا، اصطکاک مکانیکی، یا عایقبندی نامناسب هستند که میتوانند به خرابی منجر شوند.

به عنوان مثال، یک اتصال الکتریکی سست در یک تابلو برق، پیش از آنکه به یک جرقه یا آتشسوزی تبدیل شود، دمای بالاتری را نشان خواهد داد که با ترموگرافی قابل تشخیص است. همچنین، یاتاقانهای داغ در موتورها یا نقاط داغ در خطوط لوله بخار نیز میتوانند با این روش شناسایی شوند.

پایش التراسونیک (Ultrasonic Monitoring)

پایش التراسونیک شامل تشخیص امواج صوتی با فرکانس بالا (فراصوت) معمولاً (در محدوده فراتر از ۲۰ کیلوهرتز) است که برای گوش انسان قابل شنیدن نیستند. پایش التراسونیک میتواند برای شناسایی نشتهای گاز یا هوا در خطوط لوله و مخازن تحت فشار، تخلیه جزئی در تجهیزات الکتریکی ولتاژ بالا (که نشاندهنده عایقبندی ضعیف است)، یا مشکلات مکانیکی با فرکانس بالا مانند کاویتاسیون در پمپها یا نقص در بلبرینگها استفاده شود. این تکنیک به ویژه در محیطهای پر سر و صدا که سایر روشها ممکن است کارایی کمتری داشته باشند، مفید است.

تحلیل عملکرد تجهیزات (Performance Monitoring)

این روش شامل پایش مستمر پارامترهای عملیاتی کلیدی تجهیزات مانند دما، فشار، جریان، توان مصرفی، نرخ تولید، و مصرف انرژی است. با مقایسه این پارامترها با عملکرد پایه (Baseline) تجهیز در حالت سالم، هرگونه افت کارایی یا انحراف از وضعیت مطلوب قابل شناسایی است. به عنوان مثال، افزایش ناگهانی در مصرف انرژی یک کمپرسور هوا یا کاهش تدریجی در نرخ جریان یک پمپ، میتواند نشانهای از فرسودگی داخلی یا نیاز به تعمیر باشد. این روش به ویژه برای تجهیزات فرآیندی و سیستمهای پیچیده کاربرد دارد.

آنالیز ارتعاشات (Vibration Analysis)

آنالیز ارتعاشات یکی از روشهای پرکاربرد است که به شناسایی مشکلات مکانیکی مانند نابالانسی و ناهمراستایی کمک میکند. تغییر در الگوهای ارتعاشی میتواند نشانهای از سایش یا آسیب در قطعات مختلف باشد.

آنالیز روغن (Oil Analysis)

در تجهیزات صنعتی که قطعات متحرک دارند، تحلیل روغن یک روش موثر برای ارزیابی وضعیت این قطعات است. با بررسی آلودگیها و ذرات موجود در روغن، میتوان میزان سایش و نیاز به تعویض قطعات را ارزیابی کرد.

ترموگرافی (Thermography)

این روش با استفاده از تصاویر حرارتی، نواحی داغ یا سرد در تجهیزات را شناسایی میکند. این تغییرات دمایی ممکن است نشاندهنده مشکلات الکتریکی یا مکانیکی باشند.

پایش وضعیت (Condition Monitoring)

این روش شامل نظارت مستمر بر وضعیت تجهیزات از طریق جمعآوری دادههایی مانند دما، ارتعاشات، و فشار است. پایش وضعیت به شناسایی تغییرات کوچک در عملکرد تجهیزات کمک میکند و میتواند هشدارهای اولیهای را برای اقدامات تعمیراتی ایجاد کند.

مراحل کلیدی چرخه نگهداری پیشگویانه (PdM)

| شماره مرحله | عنوان مرحله | شرح مختصر فعالیت اصلی |

|---|---|---|

| ۱ | گردآوری داده | سنسورها و سیستمهای اینترنت اشیا (IoT)، دادههای مربوط به وضعیت و عملکرد تجهیزات را جمعآوری میکنند، در صورتی که از نرم ازفزرا CMMS استفاده میکنید تمامی دداده هارا یکجا و دقیق میتوانید از آن بگیرید. |

| ۲ | انتقال و تجمیع داده | دادههای جمعآوریشده از منابع مختلف به یک پلتفرم مرکزی منتقل و برای تحلیل، یکپارچهسازی میشوند. |

| ۳ | تحلیل هوشمند داده | الگوریتمهای پیشرفته، از جمله هوش مصنوعی (AI) و یادگیری ماشین (ML)، دادهها را تحلیل و هرگونه ناهنجاری یا الگوی اولیه خرابی را شناسایی میکنند. |

| ۴ | پیشبینی وضعیت آینده | زمان احتمالی وقوع خرابی یا نیاز به اقدام نگهداری، بر اساس نتایج تحلیل دادهها، پیشبینی و عمر مفید باقیمانده (RUL) تجهیز تخمین زده میشود. |

| ۵ | برنامهریزی و صدور دستور اقدام | بر اساس پیشبینیها و اولویتها، هشدارهای لازم صادر و دستور کارهای بهینه برای نگهداری یا تعمیر، ایجاد و زمانبندی میشوند. |

| ۶ | اجرا و بهینهسازی بازخورد | اقدامات نگهداری/تعمیراتی برنامهریزیشده اجرا میشوند و نتایج حاصله برای بهبود مستمر دقت مدلهای پیشبینی و کارایی کل چرخه PdM، ثبت و استفاده میشود. |

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

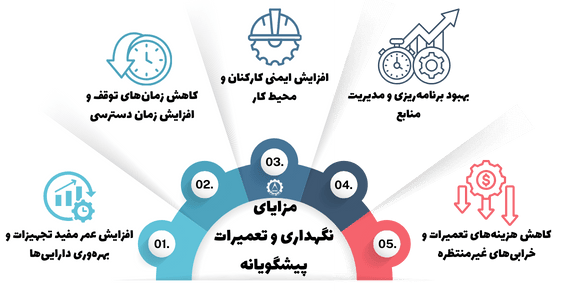

مزایای نگهداری و تعمیرات پیشگویانه

با نگهداری پیشگویانه (PdM) چه دستاوردهای بزرگی نصیب کسبوکار شما میشود؟

وقتی از نگهداری و تعمیرات پیشگویانه (PdM) استفاده میکنید، در عمل نتایج فوقالعادهای را برای سازمان خود رقم میزنید. این روش فقط یک تغییر نیست، بلکه یک جهش هوشمندانه برای افزایش سود و کارایی شماست. ببینید چه چیزی در انتظار شماست:

- هزینههای نگهداری و تعمیرات شما ۲۵ تا ۳۰ درصد کمتر میشود، دیگر لازم نیست نگران هزینههای سنگین و ناگهانی تعمیرات اضطراری باشید.

- توقف تولید به خاطر خرابی دستگاهها ۷۰ تا ۷۵ درصد کاهش پیدا میکند این یعنی تولیدی پیوسته، تحویل به موقع سفارشها و مشتریانی راضیتر

- زمان کلی که دستگاههای شما کار نمیکنند (چه با برنامه و چه بیبرنامه) ۳۵ تا ۴۵ درصد کمتر میشود، به این ترتیب، از زمان و تجهیزات خود بیشترین استفاده را خواهید برد.

- عمر تجهیزات گران قیمت شما به طور چشمگیری بیشتر میشود! سرمایهگذاری شما برای مدت بسیار طولانیتری برایتان سودآور خواهد بود و نیاز به خرید دستگاه جدید کمتر میشود.

- سرعت تعمیرات تا ۵۰ درصد بهتر شده و فاصله بین خرابیها ( شاخص MTTR و MTBF) بسیار بیشتر میشود! این یعنی دستگاههای شما قابل اطمینان تر کار میکنند و تیم فنی شما زمان کمتری برای تعمیرات میگذارد.

- محیط کاری بسیار امنتری برای کارکنان خود فراهم میکنید، چون با پیشبینی مشکلات، از بسیاری از حوادث ناشی از خرابیهای ناگهانی و خطرناک جلوگیری میشود

- برنامهریزی شما برای کارهای نگهداری و تعمیرات بسیار دقیقتر شده و از منابع خود (نیروی انسانی و قطعات یدکی) به بهترین و بهینهترین شکل ممکن استفاده میکنید!

به زبان ساده، PdM برای شما یعنی پول بیشتر در حساب سازمان، دردسر و نگرانی کمتر، و آرامش خیال بیشتر از بابت کارکرد صحیح و مداوم تجهیزات!

اما باید بدانید پیادهسازی نت پیشگویانه و رسیدن به این دستاوردها نیز هزینههایی دارند. برخی از تکنیکهای پایش وضعیت پرهزینه بوده و نیازمند پرسنل متخصص و باتجربه برای آنالیز دادۀ موثر هستند.

چه زمانی از نگهداری و تعمیرات پیشگویانه استفاده کنیم؟

تصمیم برای بهکارگیری نگهداری و تعمیرات پیشگویانه (PdM) به شرایط و نوع تجهیزات شما بستگی دارد.

نت پیشگویانه چه زمانی مؤثر است؟ این روش بهترین کارایی را برای تجهیزات کلیدی و مهمی دارد که فرآیند خرابی در آنها به تدریج رخ میدهد و پیش از ازکارافتادگی کامل، نشانههای قابل پایش و اندازهگیری (مانند تغییر در لرزش، دما، صدا یا پارامترهای عملکردی) از خود بروز میدهند. به طور خاص، PdM برای واحدهای مکانیکی متحرک (مانند پمپها و موتورها) یا اتصالات و اجزایی که وضعیت آنها قابل ارزیابی است، بسیار مفید واقع میشود.

اما چه زمانی PdM انتخاب مناسبی نیست؟ برای قطعاتی که به طور ناگهانی و بدون هیچ هشدار یا نشانه قبلی از کار میافتند (مانند بسیاری از مدارهای الکترونیکی یکپارچه)، استفاده از این روش معمولاً کارایی چندانی ندارد. همچنین، در مواردی که امکان فنی برای پیشبینی دقیق خرابی وجود ندارد یا هزینه پایش بسیار بیشتر از هزینه خرابی است، شاید بهتر باشد از روشهای دیگر مانند نگهداری واکنشی (تعمیر پس از وقوع خرابی) یا حتی بازنگری و اصلاح در طراحی تجهیز استفاده کرد.

کاربردهای نگهداری و تعمیرات پیشگویانه در صنایع مختلف

نگهداری و تعمیرات پیشگویانه (PdM) به عنوان یک رویکرد نوین و مؤثر در صنایع مختلف به کار گرفته میشود و تأثیر چشمگیری بر روی عملکرد و کاهش هزینهها دارد. این رویکرد با استفاده از تحلیل دادهها، به شناسایی و پیشگیری از مشکلات احتمالی میپردازد و این امر به سازمانها کمک میکند تا در دنیای رقابتی امروز، در جایگاه بهتری قرار بگیرند.

صنایع تولیدی

در کارخانهها و خطوط تولید، نت پیش بینانه نقش حیاتی در بهبود کارایی و کاهش هزینهها ایفا میکند. با استفاده از این روش، مدیران میتوانند پیش از وقوع خرابی ماشینآلات، نشانههای اولیه مشکل را شناسایی کنند. این رویکرد باعث کاهش زمان توقف تولید و افزایش بهرهوری میشود. بهعنوان مثال، با پایش مداوم وضعیت ماشینآلات، میتوان نواقص را پیشبینی کرده و برنامهریزی دقیقی برای تعمیرات انجام داد. این امر نه تنها از هزینههای سنگین ناشی از خرابیهای غیرمنتظره جلوگیری میکند، بلکه به بهبود کیفیت تولید نیز کمک میکند.

صنعت نفت و گاز

در صنعت نفت و گاز، که با چالشهای پیچیدهای مانند خطرات ایمنی و هزینههای کلان ناشی از خرابیها مواجه است، نگهداری و تعمیرات پیشگویانه بهعنوان یک استراتژی ضروری شناخته میشود. با استفاده از PdM، میتوان نشتها، خرابیهای تجهیزات و دیگر مشکلات ایمنی را قبل از وقوع شناسایی کرد. این رویکرد به کاهش حوادث و هزینههای غیرمنتظره کمک میکند و به بهینهسازی فرآیندها و افزایش ایمنی کارگران منجر میشود. به همین دلیل، شرکتهای فعال در این صنعت به سرعت به سمت پذیرش روشهای PdM سوق پیدا کردهاند.

حمل و نقل و لجستیک

در صنعت حمل و نقل و لجستیک، نگهداری و تعمیرات پیشگویانه به حفظ قابلیت اطمینان وسایل نقلیه و جلوگیری از خرابیهای غیرمنتظره در مسیر کمک میکند. با تحلیل دادههای مربوط به عملکرد وسایل نقلیه، مدیران میتوانند نقاط ضعف را شناسایی کرده و برنامه تعمیر و نگهداری بهینهتری طراحی کنند. این امر نه تنها هزینههای ناشی از تعمیرات غیرمنتظره را کاهش میدهد، بلکه زمان تحویل کالاها را نیز بهبود میبخشد. بهویژه در صنایع حساس به زمان، مانند تحویل کالا، این موضوع بسیار حائز اهمیت است.

صنعت انرژی و برق

در شبکههای توزیع برق، نگهداری و تعمیرات پیشگویانه میتواند به شناسایی مشکلات احتمالی و بهبود پایداری و امنیت شبکه کمک کند. این صنعت بهویژه با چالشهایی مانند نوسانات بار و خرابی تجهیزات مواجه است. با استفاده از PdM، اپراتورها میتوانند پیش از بروز مشکلات جدی، اقدام کنند و از قطع ناگهانی برق جلوگیری نمایند. این رویکرد همچنین به بهینهسازی استفاده از منابع و کاهش هزینههای انرژی کمک میکند، که به نوبه خود منجر به کاهش فشار بر شبکههای توزیع میشود.

درنتیجه نگهداری و تعمیرات پیشگویانه با توجه به کاربردهای گستردهای که در صنایع مختلف دارد، بهطور واضح به بهبود عملکرد، افزایش ایمنی و کاهش هزینهها کمک میکند. در جهانی که رقابت فزایندهای در صنایع وجود دارد، پذیرش این روش میتواند مزیتهای قابل توجهی را برای سازمانها به ارمغان بیاورد و آنها را در مسیر رشد و پیشرفت قرار دهد.

چالش های رایج در نگهداری PdM

با وجود مزایای بیشمار و نتایج مطلوبی که نگهداری و تعمیرات پیشگویانه ارائه میدهد، پیادهسازی و اجرای این روش با چالشها و محدودیتهای مهمی روبروست. این چالشها به طور مستقیم بر روی تصمیمگیریها و نتایج حاصل از PdM تأثیر میگذارند، بنابراین شناخت دقیق آنها برای رسیدن به کارایی مطلوب ضروری است.

هزینه بالای پیادهسازی اولیه

برای راهاندازی یک سیستم نگهداری و تعمیرات پیشگویانه، نیاز به تجهیزات پیشرفته مانند سنسورها، نرمافزارهای تحلیل دادهها و سیستمهای ارتباطی پیشرفته است. همچنین به زیرساختهایی برای ذخیرهسازی و پردازش حجم زیادی از دادهها نیاز است. این سرمایهگذاری اولیه اغلب هزینهبر بوده و در صنایع کوچک یا کسبوکارهایی با بودجه محدود میتواند غیرقابل توجیه بهنظر برسد. علاوه بر این، هزینههای نگهداری و بهروزرسانی این تجهیزات نیز باید در نظر گرفته شود، که در بلندمدت نیازمند تخصیص منابع مداوم است.

راهکار: برای کاهش هزینههای اولیه، شرکتها میتوانند از نرمافزار مدیریت نگهداری و تعمیرات CMMS مانند پرگار که توسط شرکت سامان ارائه میشود، بهرهبرداری کنند. این نرمافزار امکان خرید به صورت موقت را فراهم میکند، به این معنا که سازمانها میتوانند بهجای پرداخت هزینههای سنگین برای خرید دائمی، به مدت معین از قابلیتهای آن استفاده کنند. این روش به کاهش فشار مالی در مراحل ابتدایی کمک میکند و به سازمانها این امکان را میدهد که به تدریج به سمت سیستمهای پیشرفتهتر حرکت کنند.

نیاز به تخصص فنی و نیروی انسانی ماهر

PdM به تحلیل دقیق دادهها وابسته است و این تحلیلها نیازمند تخصص فنی و دانش عمیق در زمینههای مختلفی نظیر دادهکاوی، هوش مصنوعی و تحلیلهای مهندسی است. در صورت نبود نیروی انسانی ماهر، بهرهگیری بهینه از این دادهها و اطلاعات به دست آمده دشوار خواهد بود و میتواند منجر به برداشتهای نادرست و تصمیمات اشتباه شود. بسیاری از صنایع به دلیل کمبود متخصصان آموزشدیده در این زمینه، با چالش تفسیر دقیق دادهها و بهکارگیری صحیح آنها روبهرو هستند، که این مسأله میتواند توانایی آنها در اجرای موفق PdM را محدود کند.

محدودیتهای مرتبط با کیفیت و دقت دادهها

دادههای دقیق و قابل اعتماد اساس نگهداری و تعمیرات پیشگویانه هستند، اما اغلب دستیابی به دادههای کامل و بینقص یک چالش بزرگ محسوب میشود. عواملی چون نقص در تجهیزات سنسور، خطاهای انسانی در جمعآوری داده، یا محیطهای کاری ناهمگون میتواند به کیفیت پایین دادهها منجر شود. دادههای ناقص یا نادرست، اعتبار تحلیلها و پیشبینیها را کاهش داده و ممکن است به تصمیمگیریهای نادرست و پرهزینه منجر شود. بنابراین، بهبود مداوم فرآیندهای جمعآوری و پردازش دادهها ضروری است تا سیستم PdM بتواند نتایج مؤثری ارائه دهد.

پیچیدگیهای مرتبط با زیرساخت فناوری اطلاعات

نگهداری و تعمیرات پیشگویانه به زیرساختهای قوی فناوری اطلاعات نیاز دارد. اتصال و هماهنگی بین تجهیزات، انتقال دادههای حجیم و پردازشهای لحظهای، نیازمند بسترهای پیچیده ارتباطی، پردازشی و ذخیرهسازی است. این بسترها باید از توان کافی برای پردازش دادههای بزرگ برخوردار باشند، که میتواند پیچیدگیهای فنی و امنیتی جدیدی ایجاد کند. همچنین، مسائل امنیت سایبری در محیطهای صنعتی که به اینترنت متصل هستند نیز مطرح است. در صورت نبود یک سیستم امن و پایدار، خطرات سایبری و دسترسیهای غیرمجاز میتواند اجرای PdM را به مخاطره بیاندازد.

مقاومت در برابر تغییرات سازمانی و فرهنگی

اجرای نگهداری و تعمیرات پیشگویانه به تغییرات قابل توجهی در فرهنگ سازمانی نیاز دارد. کارکنان و مدیران باید به اهمیت دادهها، تحلیلها و پیشبینیها باور داشته باشند تا این روش به طور کامل اجرا شود. اما مقاومت در برابر تغییرات، یکی از موانع اصلی در پیادهسازی موفق این روش محسوب میشود. بسیاری از کارکنان ممکن است به روشهای سنتی عادت داشته باشند و تغییر به سمت PdM را چالشبرانگیز یا حتی تهدیدی برای نقشهای خود ببینند. ایجاد فرهنگ پذیرش تغییر و آموزش کارکنان میتواند زمانبر باشد و نیازمند تلاشهای مدیریتی و حمایت مداوم سازمان است.

نیاز به نگهداری و بهروزرسانی مستمر

سنسورها و سیستمهای مورد استفاده در PdM، برای حفظ دقت و عملکرد بالا، نیاز به نگهداری و بهروزرسانی منظم دارند. به مرور زمان و با افزایش حجم دادهها، این سیستمها باید از نظر سختافزاری و نرمافزاری ارتقا یابند تا بتوانند دادههای جدید و تغییرات محیطی را بهدرستی تحلیل کنند. این نگهداری مستمر و ارتقاهای دورهای، خود به تخصیص منابع و هزینههای اضافی نیاز دارد و ممکن است برای صنایع کوچک یا سازمانهایی که بودجه محدود دارند، چالشبرانگیز باشد.

با در نظر گرفتن این چالشها و محدودیتها، میتوان نتیجه گرفت که برای اجرای موفق PdM، باید به برنامهریزی دقیق، تخصص فنی، زیرساختهای فناوری و مدیریت تغییرات توجه ویژهای داشت.

نحوه غلبه بر چالش های پیاده سازی نت پیشگویانه

همانطور که دیدیم، چالشهای اصلی در مسیر نگهداری پیشگویانه (PdM) بیشتر مربوط به مدیریت دادهها و تبدیل آنها به اقدامات مؤثر است . تجربه نشان داده که سازمانهای موفق و پیشرو در صنایع مختلف، برای غلبه بر این مشکلات و اجرای کارآمد PdM، بهطور گسترده از نرم افزار تعمیر و نگهداری (CMMS) استفاده میکنند.

این نرمافزارها مانند یک مرکز اطلاعاتی مطمئن و منظم برای تمام اطلاعات مربوط به دستگاهها و تجهیزات سازمان شما عمل میکنند. این اطلاعات موارد گوناگونی را در بر میگیرد:

- از جزئیات فنی کامل دستگاهها، سوابق کامل تعمیرات، بازدیدها و تغییرات انجام شده روی آنها، و اطلاعات مربوط به برنامههای نگهداری دورهای (PM) گرفته، تا نکته بسیار مهم یعنی جمعآوری و مدیریت منظم اطلاعاتی که از سیستمهای پایش وضعیت (Condition Monitoring) و سنسورهای مختلف به دست میآید.

- یک نرم افزار CMMS خوب، کارِ یکسانسازی، بررسی درستی و یکی کردن اطلاعات از منابع مختلف (مانند اطلاعات دریافتی از سیستمهای کنترل صنعتی نظیر اسکادا و پیالسی، یا حتی اطلاعاتی که دستی وارد میشود) را آسان میکند و زمینه مناسب و قابل اعتمادی برای انجام تحلیلهای دقیق و ساخت مدلهای پیشبینی خرابی آماده میسازد.

نرمافزار پرگار، جامع ترین نرم افزار نگهداری تعمیرات

درست است که استفاده از نرمافزار نگهداری و تعمیرات (CMMS) میتواند به اجرای موفق نگهداری پیشگویانه (PdM) کمک فراوانی کند، ولی انتخاب بهترین و مناسبترین نرم افزار برای سازمان شما اهمیت بیشتری دارد.

یک نرمافزار با رابط کاربری پیچیده، یا سیستمی که به خوبی با فرآیندهای کاری شما منطبق نباشد، نه تنها کمکی نمیکند، بلکه حتی ممکن است باعث اتلاف وقت، سردرگمی تیم فنی و در نهایت، به جای پیشرفت، منجر به پسرفت در دستیابی به اهداف PdM شود. بنابراین، سادگی کاربری، انعطافپذیری و انطباق کامل با نیازهای واقعی سازمان شما باید از اولویتهای اصلی در انتخاب نرمافزار باشد.

نرمافزار پرگار دقیقاً برای همین ساخته شده تا به نیاز شرکتهای ایرانی برای داشتن یک سیستم نرمافزاری خوب، با کاربری راحت و کاملاً مناسب شرایط داخلی کشور پاسخ دهد؛ یک راهکار تخصصی که در عمل هم امتحان خود را به خوبی پس داده است. ما مفتخریم که بسیاری از مجموعههای صنعتی و خدماتی که از نرمافزار پرگار برای مدیریت نگهداری و تعمیرات و پیادهسازی PdM خود استفاده کردهاند، رضایت بالایی از عملکرد، سهولت استفاده و پشتیبانی آن داشتهاند.

یکی از ویژگیهای برجسته و منحصربهفرد نرمافزار پرگار که آن را از بسیاری از راهکارهای دیگر متمایز میکند، انعطافپذیری بسیار بالا و قابلیت سفارشیسازی کامل آن مطابق با نیازهای دقیق شماست. تیم برنامهنویسی ما میتواند این نرمافزار را دقیقا مطابق با فرآیندها، نیازهای خاص و گزارشهای مورد نظر سازمان شما شخصیسازی و تنظیم کند تا مطمئن شوید ابزاری دقیقاً متناسب با کار خود در اختیار دارید.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

نحوه دریافت رایگان نرم افزار CMMS پرگار

برای اطلاع دقیق از اینکه چگونه قابلیتهای نرمافزار پرگار میتواند فرآیندهای نگهداری و تعمیرات پیشگویانه را در سازمان شما بهینهسازی کرده و به شکل ملموسی موجب افزایش بهرهوری عملیاتی و کاهش هزینههای مستقیم و غیرمستقیم شود، از شما دعوت میکنیم:

- با کارشناسان متخصص ما جهت دریافت مشاوره فنی رایگان و بررسی نیازهای خاص سازمانتان تماس حاصل فرمایید.

- یا درخواست دموی رایگان ۱۰ روزه پرگار ثبت کنید تا به مدت ۱۰ روز از تمامی امکانات نرم افزار پرگار استفاده و نتیجه آن را ببنید.

تیم ما آماده است تا تجربیات عملی و راهکارهای اثباتشده خود را برای دستیابی سازمان شما به مزایای نرم افزار cmms در حوزه نگهداری و تعمیرات پیشگویانه، به اشتراک بگذارد.

آینده نگهداری و تعمیرات پیش بینانه

با پیشرفت فناوری و گسترش اینترنت اشیا و هوش مصنوعی، آینده نگهداری و تعمیرات پیشگویانه به سرعت در حال تحول است.

روندهای جدید و پیشرفتهای تکنولوژیکی: یادگیری ماشین و هوش مصنوعی نقش مهمی در افزایش دقت تحلیل دادهها ایفا میکنند و امکان پیشبینیهای دقیقتری را فراهم میآورند.

روند رشد استفاده از اینترنت اشیا: اتصالپذیری تجهیزات به یکدیگر از طریق اینترنت اشیا، دادههای بیشتری را برای تحلیل و شناسایی مشکلات احتمالی فراهم میکند و موجب افزایش کارایی سیستمهای نگهداری و تعمیرات پیشگویانه میشود.

اهمیت بیشتر پیشگیری در آینده: با رشد رقابت در صنایع مختلف و نیاز به کاهش هزینهها، توجه به نگهداری و تعمیرات پیشگویانه افزایش یافته و صنایع به سمت استفاده گستردهتر از این روشها پیش میروند.

نتیجهگیری

گامی به سوی بهرهوری پایدار با نرم افزار پرگار

این مقاله، به معرفی و بررسی کامل نگهداری و تعمیرات پیشگویانه (PdM) پرداخت؛ یک رویکرد نوین که به مدیریت بهتر تجهیزات کمک میکند. توضیح دادیم که PdM چیست، چرا از روشهای سنتی کارآمدتر است، و چگونه با استفاده از تکنیکهای پایش وضعیت و تحلیل دادهها، به افزایش بهرهوری و کاهش توقفات ناخواسته تولید منجر میشود.

البته، پیادهسازی نت پیشگویانه میتواند چالش هایی مانند کار با حجم زیاد داده و نیاز به نیروی متخصص داشته باشد، اما برای این موارد هم راهکارهایی وجود دارد یعنی استفاده از نرم افزار های نگهدارای و تعیمرات یا cmms که نمونه محبوب و ایرانی آن پرگار است. نرمافزار پرگار، به عنوان یک نمونه عملی، به صنایع ایران کمک میکند تا PdM را با موفقیت اجرا کنند این نرمافزار، اطلاعات بهدستآمده از دستگاهها را به تصمیمهای روشن و کاربردی برای مدیران تبدیل کرده و به بهبود عملکرد کلی کمک میکند.

امیدواریم توضیحات این مقاله مفید بوده باشد. اگر در مورد هر بخش از مطالب، به خصوص نگهداری پیشگویانه یا نرم افزار پرگار، پرسشی دارید یا نیاز به اطلاعات بیشتری احساس میکنید، لطفاً در بخش نظرات مطرح کنید.

سوالات متداول

نگهداری و تعمیرات پیشگویانه PDM چیست؟

PDM نوعی از نگهداری است که با استفاده از دادههای واقعی وضعیت تجهیزات، زمان مناسب برای تعمیر یا تعویض را پیشبینی میکند تا از خرابی ناگهانی جلوگیری شود.

تفاوت PDM با PM (نگهداری پیشگیرانه) چیست؟

در PM تعمیرات طبق برنامه زمانی مشخص انجام میشود، ولی در PDM تعمیرات براساس شرایط واقعی تجهیزات و تحلیل دادهها صورت میگیرد.

پیاده سازی PdM برای کدام بخشها یا تجهیزات در سازمان من بیشترین اولویت را دارد؟

برای تجهیزات بحرانی و پرهزینه که خرابی آنها میتواند منجر به توقف خط تولید، زیان مالی زیاد یا خطرات ایمنی شود، و همچنین تجهیزاتی که فرسایش تدریجی دارند و نشانههای خرابی را از خود بروز میدهند (مانند پمپها، موتورها، کمپرسورها).

چه ابزارهایی در نگهداری پیشگویانه استفاده میشوند؟

ابزارهایی مثل آنالیز ارتعاش، ترموگرافی، آنالیز روغن، تصویربرداری مادون قرمز و سنجش صوتی از رایجترین ابزارهای PDM هستند.

انتخاب سنسور و تکنیک پایش مناسب برای هر تجهیز خاص چگونه انجام میشود؟

انتخاب سنسور و تکنیک مناسب (مثل ارتعاش، حرارت، روغن) بستگی به نوع تجهیز، حالتهای خرابی رایج، و اهمیت آن دارد. باید با تحلیل حالت خرابی و اثرات آن (FMEA) شروع کرد و سپس تکنیکهای قابل اجرا را مشخص نمود.

مزایای استفاده از PDM چیست؟

کاهش هزینههای تعمیر، افزایش طول عمر تجهیزات، جلوگیری از توقف ناگهانی تولید و بهبود ایمنی از جمله مزایای اصلی PDM است.

معایب یا چالشهای PDM چیست؟

هزینه اولیه بالا برای تجهیزات پایش، نیاز به نیروی متخصص، و تحلیل پیچیده دادهها از جمله چالشهای اصلی هستند.

آیا PDM برای همه صنایع کاربرد دارد؟

بله، اما بیشتر در صنایعی که خرابی تجهیزات هزینهبر است مثل نفت و گاز، پتروشیمی، خودروسازی و صنایع سنگین کاربرد دارد.

مهم ترین گام های اجرایی برای تضمین موفقیت بلندمدت نگهداری پیش گویانه پس از پیاده سازی اولیه چیست؟

پایش مستمر، بازبینی و بهینه سازی مدل های پیش بینی، آموزش و توسعه مهارتهای تیم، و همسویی PdM با اهداف کلان سازمان (مانند کاهش هزینهها یا افزایش تولید) کلید موفقیت پایدار است.

چه دادههایی در PDM جمعآوری و تحلیل میشود؟

دادههایی مثل ارتعاشات، دما، فشار، میزان آلودگی روغن و صدا جمعآوری و تحلیل میشوند تا وضعیت سلامت دستگاه مشخص شود.

آیا استفاده از هوش مصنوعی در PDM ممکن است؟

بله، امروزه از الگوریتمهای یادگیری ماشین برای پیشبینی دقیقتر خرابیها در سیستمهای PDM استفاده میشود.

آیا PdM فقط برای عیبیابی است یا میتواند به افزایش بهرهوری کلی (OEE) تجهیزات نیز کمک کند؟

نگهداری پیشگویانه فراتر از عیبیابی است و مستقیماً بر بهرهوری کلی تجهیزات (OEE) تأثیر میگذارد. با کاهش زمان توقفات (Availability)، حفظ راندمان (Performance) و جلوگیری از خرابیهای کیفی (Quality)، PdM به طور چشمگیری OEE را بهبود میبخشد.

آیا پرگار قابلیت مدیریت داراییها (Asset Management) را به صورت جامع، از جمله اطلاعات فنی و مالی تجهیزات، ارائه میدهد؟

بله. پرگار تمامی جزئیات فنی، سوابق تعمیرات، اطلاعات قطعات یدکی و هزینههای مربوط به هر تجهیز را در یک پایگاه داده یکپارچه مدیریت میکند. این دادهها برای تحلیلهای PdM بسیار ضروری هستند.