نگهداری مبتنی بر قابلیت اطمینان RCM چیست؟

RCM یا Reliability-Centered Maintenance به معنای نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، رویکردی استراتژیک برای افزایش بهرهوری تجهیزات و کاهش ریسکهای عملیاتی در محیطهای صنعتی است. این روش با تمرکز بر عملکرد واقعی تجهیزات، تحلیل خرابیها و ارزیابی پیامدهای آنها، ساختاری هدفمند برای تصمیمگیری در حوزه نگهداری و تعمیرات فراهم میکند. بهجای اجرای برنامههای نگهداری بر اساس تقویم یا تجربهی فردی، RCM از تحلیلهای سیستماتیک برای تعیین اقدامات مؤثر، زمان مناسب تعمیرات و اولویتبندی منابع استفاده میکند. در نتیجه، عملکرد تجهیزات حیاتی حفظ میگردد و منابع سازمان بهینه مصرف میشوند.

تفاوت RCM با روشهای سنتی نگهداری

در روشهای سنتی، نگهداری اغلب بهصورت برنامهریزیشدهی زمانی یا واکنشی انجام میگیرد؛ یعنی یا تجهیز طبق برنامهای ثابت سرویس میشود، یا پس از خرابی وارد فرآیند تعمیرات قرار میگیرد. این نوع نگهداری، بهویژه در صنایع پیچیده، منجر به اتلاف منابع، هزینههای بالای تعمیرات اضطراری و کاهش قابلیت اطمینان میگردد.

در مقابل، RCM با تمرکز بر خرابیهای حیاتی و تحلیل ریسکها، تنها اقداماتی را پیشنهاد میدهد که واقعاً به افزایش عملکرد و ایمنی کمک کنند. این روش با شناخت ریشهای مشکلات، از انجام فعالیتهای غیرضروری جلوگیری میکند و باعث افزایش کارایی کلی سیستم میگردد.

هدف اصلی RCM چیست؟

حفظ عملکرد با کمترین هزینه و بیشترین اطمینان

RCM با هدف حفظ سطح مطلوب عملکرد تجهیزات طراحی شده است؛ بدون آنکه بار مالی یا عملیاتی اضافی بر سازمان تحمیل شود. در این روش، نگهداری تنها زمانی انجام میگیرد که ارزش افزوده ایجاد کند؛ یعنی یا از خرابی پرهزینه جلوگیری کند، یا عمر مفید تجهیز را بهطور مؤثری افزایش دهد. در کنار کاهش هزینهها، اهداف زیر نیز دنبال میشوند:

- افزایش ایمنی و کاهش ریسکهای ناشی از خرابی

- بهبود قابلیت اطمینان و در دسترس بودن تجهیزات حیاتی

- مدیریت مؤثر منابع انسانی و فنی

- ارتقاء بهرهوری در عملیات تولید و خدمات

آیا وقت آن نرسیده RCM را در عمل ببینید؟

اگر با اصول نگهداری مبتنی بر قابلیت اطمینان آشنا هستید، حالا زمان آن رسیده که تأثیر آن را در نرمافزار تخصصی پرگار تجربه کنید.

تاریخچه پیدایش نگهداری مبتنی بر قابلیت اطمینان RCM

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (Reliability-Centered Maintenance – RCM) برای اولین بار در دهه ۱۹۶۰ میلادی و توسط صنعت هوانوردی معرفی شد. شرکتهای هواپیمایی در آن زمان با چالشهای بزرگی مانند خرابیهای غیرمنتظره تجهیزات و خطرات ایمنی مواجه بودند. آنها نیاز به روشی داشتند که علاوه بر کاهش این خرابیها، ایمنی پروازها را نیز تضمین کند.

این صنعت با تمرکز بر تحلیل دقیق خرابیها و اولویتبندی تجهیزات حیاتی، پایهگذار RCM شد. موفقیت RCM در هواپیماهای نظامی و غیرنظامی، به سرعت توجه صنایع دیگر را جلب کرد. این روش به دلیل اثربخشی بالا و انعطافپذیری، به مرور در صنایعی مانند نفت و گاز، خودروسازی و نیروگاهها نیز بهکار گرفته شد. امروز RCM به عنوان یک استاندارد جهانی در مدیریت تجهیزات شناخته میشود و نقشی حیاتی در کاهش خرابیها، افزایش بهرهوری و مدیریت ایمن تجهیزات دارد.

گذار از RCM و رسیدن به RCM2 و RCM3

پس از موفقیت RCM در صنعت هوایی، صنایع بزرگی همچون نفت و گاز، نیروگاههای برق، حملونقل ریلی و صنایع تولیدی سنگین نیز این رویکرد را به کار گرفتند. دلیل استقبال گسترده از RCM، توانایی آن در کاهش توقفات ناگهانی، افزایش ایمنی، کاهش هزینههای تعمیرات و برنامهریزی دقیقتر نگهداری بود.

در صنایعی که هزینهی خرابی بالا است و تجهیزات نقش حیاتی ایفا میکنند، RCM به یک الزام تبدیل شده است. بهویژه در پتروشیمی، پالایشگاهها، هواپیماها، قطارها، و شبکههای برق، کاربرد RCM منجر به افزایش قابلیت اتکای عملیات و کاهش خسارات ناشی از خرابیهای پیشبینینشده شده است.

شکلگیری RCM2 و RCM3

با گذشت زمان و افزایش نیاز صنایع به چارچوبهای دقیقتر، نسخههای تکاملیافتهای از RCM ارائه شد. RCM2 توسط John Moubray توسعه یافت و بهعنوان نسخهای جامعتر و قابل پیادهسازی در محیطهای عملیاتی شناخته شد. این نسخه بر اصول اولیهی RCM پایبند ماند اما ساختار اجرایی روشنتری داشت و امکان پیادهسازی آن در سازمانهای مختلف، خصوصاً در صنایع پیچیده، فراهم شد.

در ادامه، نسخهی RCM3 معرفی شد تا نیازهای عصر دیجیتال و تحول دیجیتال صنعتی را پاسخ دهد. این نسخه با بهرهگیری از دادهمحوری، تحلیل پیشرفته ریسک، اینترنت اشیا (IoT) و یکپارچهسازی با سیستمهای مدیریت دارایی سازمانی، امکان پیشبینی هوشمندانهتر خرابیها و واکنش سریعتر به آنها را فراهم آورد.

اصول پایه نگهداری مبتنی بر قابلیت اطمینان RCM

تمرکز بر عملکرد، نه فقط تعمیرات

در RCM، تمرکز اصلی بر حفظ عملکرد مورد انتظار از تجهیزات قرار دارد، نه صرفاً تعمیر یا تعویض قطعات معیوب. یعنی بهجای واکنش به خرابی، سعی در حفظ و بهبود شرایط عملکرد مطلوب در طول عمر تجهیز است.

برای مثال:

- سؤال کلیدی RCM این نیست که «این قطعه کی خراب میشه؟»

- بلکه: «چه کاری باید انجام بشه تا این تجهیز وظیفهاش رو بهدرستی انجام بده؟»

این تغییر نگرش، باعث افزایش کارایی، جلوگیری از توقف تولید و کاهش هزینههای نگهداری خواهد شد.

تحلیل حالتهای خرابی (Failure Modes)

یکی از پایههای RCM، شناسایی حالتهای مختلفیست که منجر به ازکارافتادگی تجهیز میشوند. این حالتها ممکن است مکانیکی، الکتریکی، نرمافزاری، انسانی یا ناشی از شرایط محیطی باشد.

برای مثال:

- نشتی در پمپ

- خوردگی در خطوط انتقال

- خطای تنظیمات در سیستم کنترلی

شناخت حالتهای خرابی، به تیم نگهداری کمک میکند تا برای هر کدام، راهحل مناسب طراحی و ارائه کنند.

تحلیل پیامدهای خرابی

مسلما تمام خرابیها یکسان نیستند. برخی از آنها بیاهمیت، اما برخی دیگر میتوانند باعث توقف خط تولید یا خطر جانی پرسنل شوند. در RCM، هر حالت خرابی باید از نظر پیامدهای ایمنی، عملیاتی، اقتصادی و محیطی تحلیل و بررسی شود.

برای مثال:

- آیا خرابی، ایمنی پرسنل رو تهدید میکنه؟

- توقف خط تولید در پی داره؟

- روی کیفیت محصول اثر میذاره؟

- به تجهیزات دیگه آسیب میزنه؟

بر اساس این تحلیل، نوع و سطح مداخل هر تیم مشخص خواهد شد.

اولویتبندی ریسک

وقتی حالتها و پیامدهای خرابی مشخص شوند، نوبت به اولویتبندی آنها میرسد. به دلیل محدودیت منابع سازمان بایستی اول به سراغ تجهیزاتی که بیشترین ریسک را ایجاد میکنند، برویم.

در این مرحله معمولاً از مدلهایی مثل FMEA (تحلیل حالات و اثرات خرابی) یا RCM Decision Logic Tree استفاده میشود تا:

- احتمال وقوع خرابی

- شدت پیامدها

- قابلیت کشف پیش از وقوع

بطور دقیق ارزیابی شوند و اقدامات مناسب برنامه ریزی شوند:

نگهداری پیشگیرانه pm، بازدیدهای دورهای، تغییر طراحی یا حتی نادیدهگرفتن در صورت کماهمیت بودن.

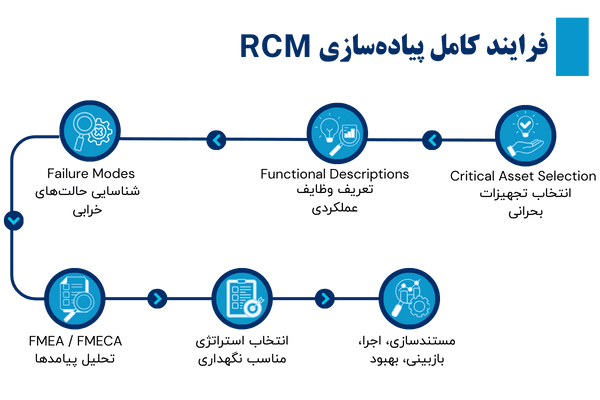

مراحل پیادهسازی RCM

فرآیند پیادهسازی RCM با هدف افزایش قابلیت اطمینان تجهیزات حیاتی، کاهش هزینههای تعمیراتی و بهبود تصمیمگیری در نگهداری انجام میشود. این مسیر چند مرحلهی کلیدی دارد که در ادامه بهصورت شفاف و کاربردی توضیح داده شده:

انتخاب تجهیزات بحرانی (Critical Asset Selection)

نخستین گام در اجرای RCM، تعیین و اولویتبندی تجهیزاتی است که نقش حیاتی در فرآیند دارند. این تجهیزات معمولاً باعث توقف تولید، تهدید ایمنی یا محیطزیست، کاهش کیفیت محصول یا افزایش شدید هزینههای نگهداری میشوند. در این مرحله، از ابزارهایی مانند عدد اولویت ریسک (RPN) و ماتریس ریسک برای تحلیل و رتبهبندی استفاده میشود.

تعریف وظایف عملکردی (Functional Descriptions)

در این مرحله، وظیفه دقیق هر تجهیز در سیستم باید بهصورت عملیاتی، شفاف و قابل اندازهگیری مشخص شود.

نمونهها:

• حفظ فشار و دبی مشخص توسط پمپ در مدار

• انتقال پایدار جریان ۳ فاز از تابلو برق به مصرفکننده

شناخت عملکرد اصلی و جانبی، مبنای تحلیل خرابیها و تعیین راهکارهای نگهداری است.

شناسایی حالتهای خرابی (Failure Modes)

در این مرحله، تمامی حالتهای محتمل خرابی مرتبط با وظایف عملکردی هر تجهیز شناسایی میشود. این خرابیها ممکن است در اثر فرسودگی قطعات، خطای انسانی، نقص در طراحی یا عوامل محیطی مانند رطوبت، گردوغبار و دمای بالا رخ دهند. نتیجه این تحلیل، فهرستی جامع از حالتهای خرابی است که مبنای مرحله بعدی در فرآیند RCM خواهد بود.

تحلیل پیامدها (FMEA / FMECA)

در این مرحله، با بهرهگیری از روشهای FMEA یا نسخه پیشرفتهتر آن یعنی FMECA، پیامدهای هر حالت خرابی مورد ارزیابی قرار میگیرد. تأثیرات احتمالی مانند تهدید ایمنی، توقف تولید، افت کیفیت محصول یا آسیب به تجهیزات دیگر بررسی میشوند. در تحلیل FMECA، علاوهبر نوع پیامد، شدت، احتمال وقوع و قابلیت کشف نیز سنجیده میشود تا سطح ریسک بهصورت عددی قابل اندازهگیری باشد.

انتخاب استراتژی مناسب نگهداری

پس از تحلیل ریسک، برای هر حالت خرابی، مناسبترین راهکار نگهداری با هدف پیشگیری یا کاهش اثرات آن انتخاب میشود. این راهکارها میتوانند شامل بازرسی منظم، تعویض برنامهریزیشده، پایش وضعیت با ابزارهای سنجش مانند ارتعاش، دما یا صدا، انجام آزمونهای عملکردی در دورههای مشخص یا حتی پذیرش خرابی و اقدام پس از وقوع آن باشند، بهویژه در مواردی که خرابی هزینه یا ریسک قابل توجهی ندارد.

مستندسازی، اجرا، بازبینی، بهبود

در آخرین مرحله، تصمیمات اتخاذشده در فرآیند RCM بهصورت کامل مستندسازی و اجرا میشوند. این مستندات شامل اطلاعات تجهیز، وظایف عملکردی، حالتهای خرابی، راهکارهای نگهداری و برنامه زمانبندی هستند. پس از اجرا، عملکرد واقعی سیستم بهطور منظم بررسی شده، نتایج با پیشبینیها مقایسه میشوند و در صورت مشاهده انحراف یا تغییر شرایط، استراتژیها مورد بازبینی و اصلاح قرار میگیرند. RCM فرآیندی پویا و چرخهمحور است که بهمنظور یادگیری، انطباقپذیری و بهینهسازی مداوم طراحی شده است.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

فرمول قابلیت اطمینان در نگهداری و تعمیرات

چگونه قابلیت اطمینان تجهیزات اندازهگیری میشود؟

قابلیت اطمینان تجهیزات با استفاده از شاخصهای میانگین زمان بین خرابیها و میانگین زمان تعمیر (شاخص MTBF و MTTR) محاسبه میشود.

MTBF (Mean Time Between Failures): مدت زمانی که یک تجهیز به طور معمول بدون خرابی کار میکند.

MTTR (Mean Time To Repair): مدت زمانی که برای تعمیر یک خرابی نیاز است.

فرمول محاسبه قابلیت اطمینان در نگهداری و تعمیرات

مثال ساده برای محاسبه فرمول قابلیت اطمینان در نگهداری و تعمیرات

فرض کنید دستگاهی در کارخانه شما هر ۳۰۰ ساعت خراب میشود (MTBF = 300) و تعمیر آن ۶ ساعت طول میکشد (MTTR = 6).

این یعنی دستگاه ۹۸٪ از زمان در حالت عملیاتی باقی میماند.

انواع استراتژیهای نگهداری در RCM

RCM برای هر حالت خرابی، مناسبترین راهکار را پیشنهاد میدهد. این راهکارها در چند دسته کلی قرار میگیرند:

نگهداری زمانمحور (Time-Based Maintenance - PM)

در این روش، فعالیتهای نگهداری بر اساس فواصل زمانی مشخص یا میزان کارکرد تجهیز بهصورت برنامهریزیشده انجام میشوند. این رویکرد برای تجهیزات دارای نرخ فرسایش ثابت و قابل پیشبینی مناسب است. نمونههایی مانند تعویض فیلتر هر سه ماه یا بازرسی تسمه پس از هزار ساعت کارکرد، نمونهای از اجرای PM بهشمار میآیند.

نگهداری وضعیتمحور (Condition-Based Maintenance - CBM)

در این رویکرد، وضعیت فنی تجهیز با استفاده از حسگرها، تحلیل دادهها و بازدیدهای تخصصی بهصورت مستمر پایش میشود. اقدام تعمیراتی تنها زمانی انجام میگیرد که نشانههایی از خرابی قریبالوقوع مشاهده شود. ابزارهایی مانند تحلیل ارتعاش، ترموگرافی، آنالیز روغن و مانیتورینگ صوتی، امکان شناسایی زودهنگام ایرادات را فراهم میکنند. هدف اصلی در CBM، اجتناب از تعمیرات غیرضروری و افزایش عمر مؤثر قطعات است.

تعمیر پس از خرابی (Corrective Maintenance)

در این روش، تعمیر یا جایگزینی تجهیز تنها پس از وقوع خرابی انجام میشود. این رویکرد زمانی مناسب است که خرابی تأثیر اندکی بر تولید یا ایمنی داشته باشد و هزینه نگهداری پیشگیرانه بیشتر از هزینه تعمیر پس از خرابی باشد. معمولاً این استراتژی برای تجهیزاتی با ریسک پایین یا امکان جایگزینی سریع کاربرد دارد.

نگهداری تا خرابی (Run to Failure - RTF)

در این روش، خرابی تجهیز پیشبینی شده و بهصورت آگاهانه پذیرفته میشود؛ بهگونهای که هیچ اقدام پیشگیرانهای انجام نمیگیرد و تجهیز تا زمان وقوع خرابی به کار ادامه میدهد. این استراتژی معمولاً برای تجهیزاتی غیرحیاتی، کمهزینه یا اضافی کاربرد دارد.

نگهداری مبتنی بر ریسک (Risk based Maintenance - RBM)

روشی نوین در مدیریت تجهیزات است که تمرکز آن بر تصمیمگیری آگاهانه بر اساس میزان ریسک خرابیهاست. در این رویکرد، هر تجهیز یا سیستم از دو منظر بررسی میشود: احتمال خرابی و شدت اثرات آن خرابی بر تولید، ایمنی، هزینهها و محیط زیست. بر همین اساس، تجهیزاتی که بیشترین ریسک را دارند در اولویت برنامههای نگهداری قرار میگیرند و برای آنها اقدامات دقیقتری طراحی میشود، در حالی که تجهیزات کمریسک با صرف منابع کمتر مدیریت میشوند. نگهداری و تعمیرات مبتنی بر ریسک (RBM) باعث میشود سازمانها علاوه بر کاهش توقفات ناگهانی و هزینههای اضافی، به سطح بالاتری از ایمنی، قابلیت اطمینان و بهرهوری دست یابند.

ابزارهای تحلیل در RCM (نگهداری و تعمیرات مبتنی بر قابلیت اطمینان)

- FMEA و FMECA: شناسایی و اولویتبندی حالتهای خرابی و اثرات آنها

- تحلیل وایبول (Weibull Analysis): ارزیابی عمر مفید و پیشبینی زمان خرابی تجهیزات

- نمودارهای قابلیت اطمینان (RBD): نمایش سلسلهمراتبی قابلیت عملکرد سیستم

- عدد اولویت ریسک (RPN): اندازهگیری و رتبهبندی ریسک بر اساس شدت، احتمال و قابلیت کشف

- درخت تصمیم (Decision Trees): کمک به انتخاب استراتژی نگهداری با تحلیل گزینهها و پیامدها

شاخصهای کلیدی عملکرد (KPI) در RCM

- شاخص MTBF: میانگین زمان بین دو خرابی

- شاخص MTTR: میانگین زمان تعمیر

- شاخص Availability: در دسترس بودن

- شاخص OEE: اثربخشی کلی تجهیزات

جدول مقایسه RCM با PM ، TPM ، PdM و Breakdown Maintenance

| ویژگیها | RCM | PM (نت پیشگیرانه) | TPM (نت بهرهور فراگیر) | PdM (نت پیشگویانه) | Breakdown (تعمیر بعد خرابی) |

|---|---|---|---|---|---|

| تمرکز اصلی | عملکرد و ریسک | زمان و تقویم | مشارکت اپراتور | دادههای وضعیت | بعد از وقوع خرابی |

| تخصیص منابع | بر اساس ریسک | بر اساس زمان | گسترده (اپراتورها و فنی) | متمرکز بر ابزارها | بدون برنامهریزی |

| هزینههای بلندمدت | پایینتر با مدیریت دقیق | ممکن است بالا رود | متعادل | بهینه در شرایط خاص | بسیار بالا |

| نیاز به تحلیل و ابزار | زیاد | کم | متوسط | زیاد | کم |

| ریسک توقف تولید | کم | متوسط | کم | بسیار کم | بسیار زیاد |

| سطح هوشمندی در تصمیمگیری | بسیار بالا | پایین | متوسط | بالا | صفر |

| ویژگیها | RCM | PM (نت پیشگیرانه) | TPM (نگهداری بهرهور فراگیر) | PdM (نت پیشگویانه) | Breakdown (تعمیر بعد خرابی) |

|---|---|---|---|---|---|

| تمرکز اصلی | عملکرد و ریسک | زمان و تقویم | مشارکت اپراتور | دادههای وضعیت | بعد از وقوع خرابی |

| تخصیص منابع | بر اساس ریسک | بر اساس زمان | گسترده (اپراتورها و فنی) | متمرکز بر ابزارها | بدون برنامهریزی |

| هزینههای بلندمدت | پایینتر با مدیریت دقیق | ممکن است بالا رود | متعادل | بهینه در شرایط خاص | بسیار بالا |

| نیاز به تحلیل و ابزار | زیاد | کم | متوسط | زیاد | کم |

| ریسک توقف تولید | کم | متوسط | کم | بسیار کم | بسیار زیاد |

| سطح هوشمندی در تصمیمگیری | بسیار بالا | پایین | متوسط | بالا | صفر |

مزایای اجرای نگهداری و تعمیرات مبتنی بر قابلیت اطمینان RCM

افزایش بهرهوری تجهیزات

با تحلیل عملکرد و ریسکهای واقعی، تصمیمهای نگهداری هدفمندتر خواهند شد. در نتیجه تجهیزات کمتر با خرابی و توقف مواجه خواهند شد که منجر به افزایش کیفی و کمی تولید خواهد شد.

کاهش هزینههای نگهداری

RCM با جلوگیری از وقوع تعمیرات بیهدف، تعویضهای غیرضروری و برنامههای PM سنتی سنگین هزینه های مازاد را کاهش میدهد. که در این صورت بودجه سازمان فقط زمانی مصرف میشود که واقعاً لازم باشد، نه بهخاطر یک تاریخ روی تقویم.

جلوگیری از توقف تولید

شناسایی خرابیها قبل از وقوع، تحلیل پیامدها و اعمال استراتژیهای وضعیتمحور یا آزمون عملکردی باعث میشود نگهداری و تعمیرات تجهیزات کلیدی بهموقع انجام شود و خط تولید با توقف ناگهانی مواجه نشود.

بهبود ایمنی

RCM خرابیهایی که منجر به خطرات ایمنی شوند را شناسایی و دستهبندی میکند. اقدامات اصلاحی برای این موارد اولویت مطلق دارند.

تطابق با استانداردها و الزامات قانونی

در صنایع حساس مثل نفت، گاز، هوافضا یا نیروگاهها، مستندسازی RCM کمک میکند که سازمان به راحتی با الزامات استانداردهایی مثل ISO 55000، OSHA، یا API RP 580 هماهنگ شوند.

چرا اجرای RCM در اغلب سازمان ها دشوار است؟

اجرای نگهداری مبتنی بر قابلیت اطمینان با چالشهایی همراه است که بدون درک صحیح و برنامهریزی، میتواند اثربخشی فرآیند را کاهش دهد. نبود دادههای تاریخی مانند سوابق خرابی یا تعمیرات، دقت تحلیل را محدود میکند؛ در این شرایط، اتکا به دانش فنی کارشناسان، مستندات سازنده و اجرای پایلوتهای محدود، مسیر را هموار میسازد. مقاومت کارکنان در برابر تغییر، اغلب ناشی از ابهام یا افزایش مسئولیت است؛ با آموزش هدفمند، مشارکت در تصمیمگیریها و تبیین منافع فردی، این مانع کاهش مییابد. پیادهسازی مؤثر، نیازمند تیمی با دانش تحلیل ریسک و تصمیمسازی فنی است؛ تربیت نیروهای داخلی، استفاده از مشاوران باتجربه و برگزاری کارگاههای سناریومحور، این نیاز را پاسخ میدهد. هزینههای ابتدایی نیز دغدغهای جدی بهحساب میآید، اما با تمرکز روی یک تجهیز حیاتی، طراحی نسخه اولیه کاربردی (MVP) و سنجش بازگشت سرمایه، میتوان مسیر توسعه تدریجی و پایدار را طی کرد.

واژهنامه تخصصی نگهداری و تعمیرات و RCM (دایرهالمعارف)

| واژه انگلیسی | معادل فارسی | توضیح |

|---|---|---|

| RCM – Reliability-Centered Maintenance | نگهداری و تعمیرات مبتنی بر قابلیت اطمینان | روش نگهداری که هدف آن حفظ عملکرد سیستم بر اساس تحلیل ریسک و قابلیت اطمینان است. |

| FMEA – Failure Modes and Effects Analysis | تحلیل حالات خرابی و آثار آن | روشی برای شناسایی، ارزیابی و اولویتبندی حالتهای خرابی بالقوه تجهیزات |

| MTBF – Mean Time Between Failures | میانگین زمان بین دو خرابی | شاخص اندازهگیری قابلیت اطمینان سیستمها |

| MTTR – Mean Time To Repair | میانگین زمان تعمیر | مدت زمانی که بهطور میانگین طول میکشه تا یک خرابی تعمیر شه |

| Preventive Maintenance (PM) | نگهداری پیشگیرانه | انجام تعمیرات و بازرسی در زمان مشخص برای جلوگیری از خرابی |

| Corrective Maintenance | نگهداری اصلاحی | تعمیر بعد از وقوع خرابی |

| CBM – Condition-Based Maintenance | نگهداری مبتنی بر وضعیت | نوعی نگهداری بر اساس پایش شرایط واقعی تجهیزات |

| RPN – Risk Priority Number | عدد اولویت ریسک | عددی که با توجه به شدت، احتمال وقوع و کشف خرابی محاسبه میشود |

| OEE – Overall Equipment Effectiveness | اثربخشی کلی تجهیزات | شاخص ترکیبی برای بهرهوری تجهیزات |

روش نگهداری که هدف آن حفظ عملکرد سیستم بر اساس تحلیل ریسک و قابلیت اطمینان است.

روشی برای شناسایی، ارزیابی و اولویتبندی حالتهای خرابی بالقوه تجهیزات

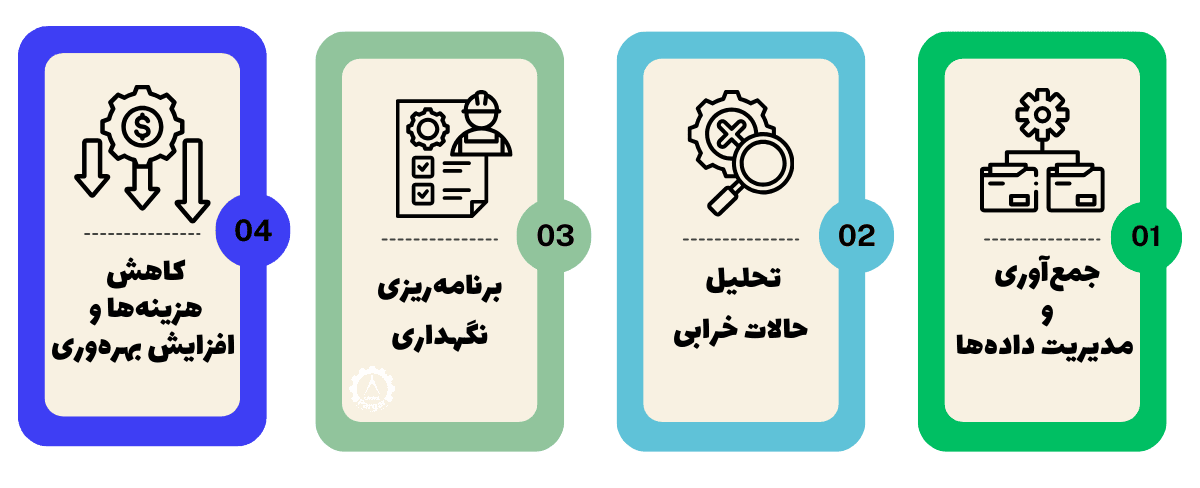

چرا فناوری در نگهداری RCM ضروری است؟

شاید تا اینجا متوجه شده باشید که پیادهسازی RCM، به خصوص در مقیاس وسیع، نیازمند حجم عظیمی از داده، تحلیل و برنامهریزی است. انجام دستی این فرآیندها نه تنها بسیار زمانبر و مستعد خطا است، بلکه عملاً غیرممکن است. اینجاست که نرمافزار CMMS (Computerized Maintenance Management System) بازی را به نفع شما تغییر میدهد و از چالش ها فرصت میسازد.

چگونه نرم افزارهای CMMS اجرای نگهداشت مبتنی بر قابليت اطمينان RCM را متحول میکنند؟

چرا نرم افزار CMMS برای نگهداری مبتنی بر قابلیت اطمینان ضروری است؟

اجرای نگهداری مبتنی بر قابلیت اطمینان (RCM) به تحلیل دقیق دادهها و ایجاد یک برنامه منظم برای پیشگیری از تعمیرات اضطراری EM نیاز دارد. این کار، بدون استفاده از ابزارهای مناسب مانند نرمافزارهای مدیریت نگهداری و تعمیرات کامپیوتری (CMMS) بسیار دشوار و پرهزینه خواهد بود.

چگونه CMMS نگهداری مبتنی بر قابلیت اطمینان را بهینه میکند؟

- جمعآوری و مدیریت دادهها: نرمافزار CMMS اطلاعات مربوط به عملکرد تجهیزات، خرابیها و تعمیرات را ذخیره کرده و به شما یک دید کلی از وضعیت تجهیزات ارائه میدهد.

- تحلیل حالات خرابی (FMEA): این نرمافزار با استفاده از دادهها، تحلیل حالات خرابی را تسهیل کرده و به شما کمک میکند تا تجهیزات با بیشترین ریسک خرابی را شناسایی کنید.

- برنامهریزی نگهداری: با CMMS میتوانید برنامههای پیشبینانه و پیشگیرانه را طراحی کرده و برای هر تجهیز، استراتژی مناسب تعیین کنید.

- کاهش هزینهها و افزایش بهرهوری: با پیشبینی خرابیها و کاهش زمان توقف تجهیزات، هزینههای نگهداری و تعمیرات به حداقل میرسد.

معرفی بهترین نرم افزارهای CMMS برای RCM

در حوزه نرم افزارهای نگهداری و تعمیرات (CMMS) در ایران، نرم افزار پرگار بهعنوان یکی از کاملترین و پیشرفتهترین گزینهها برای اجرای نگهداری مبتنی بر قابلیت اطمینان (RCM) شناخته میشود.

ویژگیهای برجسته پرگار

• یکپارچگی کامل: پرگار با ارائه ماژولهای متنوع، امکان مدیریت جامع تجهیزات، برنامهریزی نگهداری، و تحلیل خرابیها را فراهم میکند.

• رابط کاربری کاربرپسند: طراحی ساده و کاربرپسند پرگار، استفاده از آن را برای تمامی کاربران، حتی کسانی که تجربه کمتری دارند، آسان میسازد.

• پشتیبانی قوی: تیم پشتیبانی پرگار با ارائه خدمات مستمر، اطمینان میدهد که کاربران در هر مرحله از استفاده، راهنمایی و حمایت لازم را دریافت کنند.

• قابلیت پیاده سازی جدیدترین تکنیک های نت: نرم افزار پرگار قابلیت پیادهسازی تکنیکهای روز نگهداری و تعمیرات، از جمله نگهداری و تعمیرات بهرهور فراگیر (TPM) را فراهم میکند. این قابلیت کمک میکند، شرکت ها بدون نیاز به هزینه اضافی به روزترین فرایندهای نت را پیاده سازی کنند.

دمو رایگان نرم افزار cmms پرگارنت

تجربهای مطمئن پیش از انتخاب

اگر هنوز در انتخاب نرم افزار CMMS مناسب برای اجرای نگهداری مبتنی بر قابلیت اطمینان (RCM) مردد هستید، پیشنهاد میکنیم دمو رایگان پرگار را امتحان کنید.

با استفاده از این نسخه دمو، میتوانید:

• عملکرد و قابلیتهای نرمافزار را از نزدیک مشاهده کنید.

• با ماژولهای کلیدی مانند مدیریت تجهیزات، تحلیل خرابیها و برنامهریزی نگهداری آشنا شوید.

• پشتیبانی حرفهای تیم پرگار را در طول فرآیند آزمایشی تجربه کنید.

چرا دمو رایگان پرگار؟

دمو رایگان به شما این امکان را میدهد که مطمئن شوید پرگار بهترین راهکار برای نیازهای خاص سازمان شماست، بدون اینکه نیاز به سرمایهگذاری اولیه داشته باشید.

همین حالا اقدام کنید!

برای دریافت دمو رایگان، با ما تماس بگیرید یا فرم درخواست را از طریق وبسایت پرگار تکمیل کنید. یک قدم به بهینهسازی سیستم نگهداری و تعمیرات خود نزدیکتر شوید!

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

نتیجه گیری

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM) یک رویکرد تحولآفرین در مدیریت تجهیزات است که نه تنها باعث کاهش خرابیها و هزینهها میشود، بلکه منجر به بهبود مستمر و افزایش طول عمر داراییها نیز میگردد. این رویکرد با تحلیل دقیق عملکرد تجهیزات و شناسایی مشکلات قبل از وقوع، به شما این امکان را میدهد که به شکلی هوشمندانهتر و مؤثرتر از منابع استفاده کنید.

اما برای پیادهسازی موفقیتآمیز این روش، به یک سیستم کارآمد نیاز دارید و نرمافزار CMMS پرگار به شما کمک میکند تا گامهای RCM را به صورت خودکار و بدون اشتباهات انسانی انجام دهید. از جمعآوری دادهها و تحلیل خرابیها گرفته تا برنامهریزی وظایف و نظارت بر عملکرد تجهیزات، همهچیز به سادگی و دقت بیشتری صورت خواهد گرفت.

اگر به دنبال راهی هستید که بهرهوری سازمان خود را بالا ببرید و هزینهها را به حداقل برسانید، همین حالا با گرفتن دموی رایگان نرمافزار پرگار، تغییرات اساسی را تجربه کنید. این فرصت را از دست ندهید؛ گام اول در مسیر بهینهسازی نگهداری و تعمیرات، یک کلیک فاصله دارد. اگر هنوز هم در مورد نگهداری مبتنی بر قابلیت اطمینان (RCM) یا نرمافزار پرگار سوالی دارید، اصلاً تردید نکنید. همین پایین، توی بخش کامنتها از ما بپرسید؛ کارشناسهای ما باحوصله جواب تکتک سوالات شما را خواهند داد.

سوالات متداول

RCM چیست و چه کاربردی دارد؟

RCM یا نگهداری مبتنی بر قابلیت اطمینان، روشی تحلیلی برای تصمیمگیری درباره نوع و زمان اقدامات نگهداری است. هدف RCM، حفظ عملکرد مطلوب تجهیزات با کمترین ریسک، بیشترین بهرهوری و بالاترین اثربخشی در تخصیص منابع است. این رویکرد در صنایعی که توقف تولید یا خرابی تجهیزات هزینهبر است، بیشترین کاربرد را دارد.

نگهداری مبتنی بر قابلیت اطمینان برای چه صنایعی مناسب است؟

هر صنعت دارای تجهیزات فنی، از جمله تولیدی، خدماتی، یا عملیاتی، امکان بهرهگیری از RCM را دارد. صنایع نفت، گاز، نیرو، معدن، حملونقل، دارویی و غذایی از جمله کاربردهای رایج هستند.

اجرای کامل RCM چقدر زمان نیاز دارد؟

مدت اجرا به تعداد تجهیزات، سطح مستندات و گستردگی سازمان بستگی دارد. در پروژههای کوچک، تحلیلها طی چند هفته، و در مقیاسهای بزرگ، طی چند ماه انجام میشود. اما مهم است که بدانید RCM یک فرآیند مستمر است و پس از پیادهسازی اولیه، نیاز به پایش و بهبود دائمی دارد. نرمافزار پرگار میتواند این زمان را به طور قابل توجهی کاهش دهد.

نقش نرمافزار نگهداری و تعمیرات در اجرای موفق RCM چیست؟

ثبت تحلیلها، زمانبندی وظایف، پیگیری اجرای اقدامات و ارزیابی شاخصها، بدون ابزار دیجیتال، امکانپذیر نیست. نرمافزار cmms از شکست پروژه جلوگیری میکند.

تفاوت RCM با TPM چیست؟

RCM تمرکز را بر تحلیل ریسک و عملکرد سیستم قرار میدهد. TPM به مشارکت کارکنان در نگهداری توجه دارد. این دو رویکرد مکمل یکدیگر هستند، نه جایگزین.

آیا برای پیادهسازی RCM به تیم متخصص نیاز داریم؟

بله، پیادهسازی موفق RCM نیازمند تیمی با دانش و تخصص کافی در زمینههای مهندسی مکانیک، برق، ابزار دقیق، تحلیل داده و مدیریت پروژه است. وجود تسهیلگر (Facilitator) با تجربه در RCM نیز بسیار کمککننده است. با این حال، نرمافزار CMMS پرگار با ساختارمند کردن فرآیندها و ارائه ابزارهای تحلیلی، بار را از دوش تیم برداشته و حتی تیمهای با تجربه کمتر را نیز در این مسیر یاری میدهد.