مقدمه: عبور از نگهداری سنتی به راهکار هوشمند برای مدیران پیشرو

هدف کلی مدیریت نگهداشت، به حداقل رساندن خرابی های غیرمنتظره تجهیزات به شکلی مقرونبهصرفه است. نگهداری و تعمیرات مبتنی بر ریسک RBM رویکردی است که از ریسک خرابی دارایی ها برای تخصیص منابع نگهداشت استفاده میکند. این رویکرد، یک شکل پیشرفته از نگهداری و تعمیرات پیشگیرانه است که منابع محدود شما را به حداکثر بازدهی میرساند. در این روش، تجهیزاتی که دارای ریسک بالای خرابی هستند باید تحت وظایف و بازرسی های نگهداشت بیشتری قرار گیرند، در حالی که تجهیزات با ریسک پایینتر میتوانند با تناوب و دامنه اقدامات کمتری نگهداری شوند. سیستم های RBM منحصر به فرد هستند، زیرا هم تناوب و هم دامنه نگهداشت را به طور مداوم بهینه نگه میدارند و این بهینهسازی بر اساس یافتههای واقعی از نگهداری و ارزیابی ریسک شما انجام میشود.

RBM با سایر استراتژیهای نگهداری و تعمیرات تفاوت های کلیدی دارد، در حالی که نگهداری پیشگیرانه (PM) تمام دارایی ها را به صورت یکسان و بر اساس یک برنامه زمانی ثابت مدیریت میکند، RBM رویکردی هدفمند و استراتژیک دارد. این رویکرد با نگهداری مبتنی بر قابلیت اطمینان (RCM) نیز تفاوت دارد؛ RCM یک تحلیل جامع و پیچیده است که هدف آن بهینهسازی استراتژیهای نگهداری برای هر حالت خرابی ممکن است، در حالی که RBM یک خروجی عملی از RCM محسوب میشود که به طور خاص بر اولویتبندی فعالیتها بر اساس سطح ریسک تمرکز دارد. برای سازمانی که به دنبال یک راهحل قابل پیادهسازی سریع و مؤثر است، RBM یک نقطه شروع بسیار مناسبتر است.

RBM چیست؟ تعریف، اهداف و تمایز آن با سایر استراتژیها

نگهداری و تعمیرات مبتنی بر ریسک Risk-Based Maintenance به اختصار RBM یک رویکرد پیشرفته و دادهمحور در مدیریت نگهداری است که فرآیند تصمیمگیری را بر مبنای ارزیابی ریسکهای مرتبط با خرابی تجهیزات قرار میدهد، در این استراتژی، به جای صرف منابع نگهداری به صورت یکسان برای تمامی داراییها، ابتدا آنها بر اساس میزان ریسک ناشی از خرابیشان اولویتبندی میشوند.

فلسفه RBM بر این اصل استوار است که تمام خرابیها پیامدهای یکسانی ندارند، به عنوان مثال: خرابی یک پمپ در خط تولید اصلی ممکن است منجر به توقف کامل فرآیند و زیانهای مالی سنگین شود، در حالی که خرابی یک فن در انبار تنها یک اختلال جزئی ایجاد میکند. بنابراین، تلاشها و منابع تیم نگهداشت باید متناسب با سطح ریسک هر دارایی تخصیص یابد.

این رویکرد با تمرکز بر تجهیزات بحرانی، از هدر رفت منابع برای داراییهای کماهمیت جلوگیری میکند و در عین حال، بیشترین توجه را به تجهیزاتی معطوف میسازد که خرابی آنها میتواند فاجعهبار باشد. مبنای علمی RBM بر یک فرمول ساده اما قدرتمند استوار است.

فرمول نگهداری مبتنی بر ریسک:

ریسک = احتمال وقوع خرابی × پیامدخرابی

این فرمول به مدیران و مهندسان امکان میدهد تا با یک نگاه تحلیلی، متوجه شوند که یک خرابی با احتمال وقوع پایین اما پیامدهای سنگین (ریسک بالا) باید در اولویت بسیار بالاتری نسبت به خرابیهای کماهمیت قرار گیرد.

چگونه RBM برنامه های نگهداری شما را متحول میکند؟

این مثال، یک تصویر واقعی از قدرت نگهداری مبتنی بر ریسک (RBM) و رویکرد بازرسی مبتنی بر ریسک (RBI) را به شما نشان میدهد، فرض کنید در یک مجموعه صنعتی، شش تجهیز دارید که طبق یک برنامه سنتی، هر سه سال یک بار بازرسی میشوند. با اجرای RBM، این برنامه ثابت به یک چرخه هوشمند و پویا تبدیل میشود:

- پمپ اصلی (تجهیز ۱): تمرکز بر ریسکهای حیاتی

در ارزیابی ریسک، مشخص میشود که یک حالت خرابی خاص در این پمپ میتواند عواقب فاجعهباری داشته باشد. تیم تصمیم میگیرد که برای این حالت خاص، بازرسی را زودتر از موعد مقرر انجام دهد تا ریسک به حداقل برسد. از طرفی، چون سایر حالات خرابی ریسک پایینی دارند، دامنه کلی بازرسی کاهش مییابد و منابع به شکل بهینه مصرف میشوند.

- کمپرسور تهویه (تجهیز ۲): بهینهسازی بر اساس وضعیت

پس از بازرسی اولیه، نگرانی های قبلی درباره خرابی این کمپرسور برطرف میشود. تیم نگهداری برای صرفهجویی در منابع، تصمیم میگیرد فاصله بازرسیها را افزایش داده و دامنه اقدامات نگهداری را کاهش دهد.

- مبدل حرارتی (تجهیز ۳): حفظ رویکرد فعلی تا زمان نیاز

برای ارزیابی دقیقتر نیاز به جمعآوری دادههای بیشتری وجود دارد، اما ریسک بحرانی خاصی مشاهده نشده است. بنابراین، تناوب و دامنه بازرسی این تجهیز بدون تغییر باقی میماند.

- خط لوله فرعی (تجهیز ۴): حذف اقدامات غیرضروری

با تحلیل دقیقتر، مشخص میشود که حالتهای خرابی این خط لوله در شرایط عملیاتی فعلی کارخانه، محتمل نیستند. بنابراین، برای صرفهجویی در زمان و هزینه، این بازرسی به طور کامل از برنامه حذف میشود.

- ژنراتور اضطراری (تجهیز ۵): تمدید بازه زمانی

مشابه کمپرسور تهویه، بازرسی اولیه نتایج مثبتی داشته است. تیم تصمیم میگیرد تا تناوب بازرسی را افزایش داده و دامنه آن را کمی کاهش دهد.

- مخزن ذخیره (تجهیز ۶): افزایش دقت در زمان کمتر

دادههای نگهداری نشان میدهند که نرخ تخریب در این مخزن کمتر از حد انتظار است. بنابراین، فاصله زمانی بین بازرسیها افزایش مییابد. با این حال، به دلیل اهمیت این مخزن، دامنه بازرسی برای اطمینان بیشتر، گستردهتر میشود.

این سناریو به وضوح نشان میدهد که چگونه رویکرد RBI با توجه به یافتههای واقعی و ارزیابی ریسک، به جای یک برنامه ثابت و یکسان، یک چرخه بهینهسازی مداوم ایجاد میکند و منابع نگهداری را به صورت هدفمند و متناسب با ریسک هر دارایی تخصیص میدهد. این یعنی تیم نگهداری شما از یک مرکز هزینه به یک واحد استراتژیک برای سازمان تبدیل میشود.

تفاوت کلیدی RBM با RCM و سایر نگهداریها

یکی از سؤالات کلیدی شما این است: RBM چه تفاوتی با روشهای دیگر دارد؟ برای پاسخ به این سؤال، RBM را با دو استراتژی دیگر مقایسه میکنیم:

-

RBM در مقابل نگهداری پیشگیرانه (PM):

بزرگترین تفاوت در اینجا، رویکرد «یکسایز برای همه» در PM است. در PM، شما برنامهای ثابت برای بازرسی و سرویس تمام تجهیزات دارید، بدون توجه به اهمیت آنها. در RBM، این برنامه بر اساس ماتریس ریسک برای هر تجهیز به صورت خاص تعیین میشود. RBM شما را از بازرسیهای غیرضروری برای تجهیزات کماهمیت نجات میدهد و منابع تیم نگهداری را آزاد میکند تا روی تجهیزات حیاتی تمرکز کنند.

-

RBM در مقابل نگهداری مبتنی بر قابلیت اطمینان (RCM):

این دو استراتژی شباهتهای زیادی دارند اما یک تفاوت اصلی دارند. RCM یک روش تحلیلی بسیار عمیق و زمانبر است که به دنبال پاسخ به این سؤالات است: «یک تجهیز چه کاری انجام میدهد؟ به چه دلایلی از کار میافتد؟ و چه کاری میتوان برای جلوگیری از آن انجام داد؟» RBM را میتوان یک خروجی عملی و متمرکز از RCM دانست. RCM به دنبال تعیین استراتژی بهینه برای جلوگیری از هر نوع خرابی است، در حالی که RBM به طور خاص بر اولویتبندی فعالیتها بر اساس سطح ریسک تمرکز دارد. برای سازمانی که به دنبال یک راهحل عملی و قابل پیاده سازی در کوتاهمدت است، RBM یک نقطه شروع بسیار مناسبتر و اثربخشتر است.

اهداف اصلی پیاده سازی RBM

پیادهسازی موفق RBM، سازمان شما را قادر میسازد تا به اهداف کلیدی زیر دست یابد:

- تخصیص بهینه منابع نگهداری: بودجه، نیروی انسانی و زمان را دقیقاً در جایی که بیشترین تأثیر را دارند، صرف کنید.

- کاهش ریسک کلی سازمان: با تمرکز بر تجهیزات حیاتی، از وقوع خرابیهای فاجعهبار و پیامدهای ناشی از آنها (مانند حوادث ایمنی، جریمههای زیستمحیطی یا ضرر مالی) جلوگیری کنید.

- افزایش قابلیت اطمینان و دسترسپذیری: با پایش دقیق تجهیزات بحرانی، عمر مفید آنها را افزایش داده و از توقفات ناخواسته خط تولید جلوگیری کنید.

- تبدیل نگهداری از یک مرکز هزینه به یک مرکز ارزش: با ارائه دادههای دقیق و توجیه مالی اقدامات نگهداری، به مدیریت ارشد نشان دهید که نگهداری یک سرمایهگذاری حیاتی است، نه یک هزینه اجباری.

اجزای کلیدی و مفاهیم پایه در RBM

برای اجرای موفق نگهداشت مبتنی بر ریسک، باید با برخی مفاهیم و ابزارهای تحلیلی آشنا باشید که ستون فقرات این استراتژی را تشکیل میدهند.

مفهوم بحرانی بودن داراییها (Asset Criticality)

اولین و مهم ترین قدم در RBM، درک این است که همه تجهیزات شما به یک اندازه برای عملیات حیاتی نیستند. تحلیل بحرانی بودن دارایی به فرآیند طبقهبندی تجهیزات بر اساس تأثیری که خرابی آنها بر سازمان میگذارد، گفته میشود، معیارهای ارزیابی بحرانی بودن میتوانند شامل موارد زیر باشند:

- ایمنی: آیا خرابی تجهیز میتواند منجر به آسیبدیدگی پرسنل یا خطرات جانی شود؟

- محیطزیست: آیا خرابی تجهیز میتواند باعث نشت مواد خطرناک یا آسیب زیستمحیطی شود؟

- تولید و عملکرد: آیا خرابی تجهیز منجر به توقف کامل خط تولید، کاهش کیفیت محصول یا تأخیر در تحویل میشود؟

- هزینهها: هزینه مستقیم تعمیر یا جایگزینی تجهیز چقدر است و هزینه توقف تولید چقدر خواهد بود؟

با پاسخ به این سؤالات برای هر دارایی، میتوانید آنها را در دستههایی مانند «بحرانی بالا»، «بحرانی متوسط» و «بحرانی پایین» قرار دهید.

ماتریس ریسک (Risk Matrix)

ماتریس ریسک یک ابزار بصری و قدرتمند است که به شما کمک میکند تا نتایج تحلیل بحرانی بودن را به تصویر بکشید. این ماتریس یک جدول دوبعدی است که یک محور آن احتمال وقوع خرابی (Likelihood) و محور دیگر آن شدت پیامد (Consequence) را نشان میدهد. هر تجهیز را در نقطهای از این ماتریس قرار میدهید. به این ترتیب، میتوانید به سرعت تشخیص دهید که کدام تجهیزات در ناحیه ریسک بالا (High Risk) قرار دارند (یعنی هم احتمال خرابی آنها بالاست و هم پیامدهای سنگینی دارند) و کدامیک در ناحیه ریسک پایین هستند.

استفاده از ماتریس ریسک به تیم نگهداری کمک میکند تا به صورت هدفمند، برنامههای نگهداری خود را اولویتبندی کنند. به عنوان مثال، تجهیزاتی که در ناحیه قرمز ماتریس قرار دارند، نیازمند پایش مداوم و استراتژیهای پیشگیرانه قوی هستند، در حالی که برای تجهیزات در ناحیه سبز، ممکن است نگهداری واکنشی یا بازرسیهای ساده کفایت کند.

شاخص های کلیدی در تحلیل ریسک تجهیز (FMEA)

برای تحلیل دقیقتر ریسک، از روشی به نام FMEA (Failure Mode and Effects Analysis) استفاده میشود. FMEA به شما کمک میکند تا حالتهای خرابی هر تجهیز، علتهای ریشهای و پیامدهای آن را شناسایی و ارزیابی کنید. در این تحلیل، یک شاخص کلیدی به نام RPN (Risk Priority Number) محاسبه میشود که برای اولویت بندی دقیق تر خرابی ها به کار میرود.

هرچه مقدار RPN بالاتر باشد، ریسک آن خرابی بیشتر بوده و باید در اولویت بالاتری برای اقدام قرار گیرد. یک نرمافزار CMMS قدرتمند میتواند فرآیند پیچیده FMEA را برای شما سادهسازی کرده و به صورت خودکار RPN را محاسبه کند.

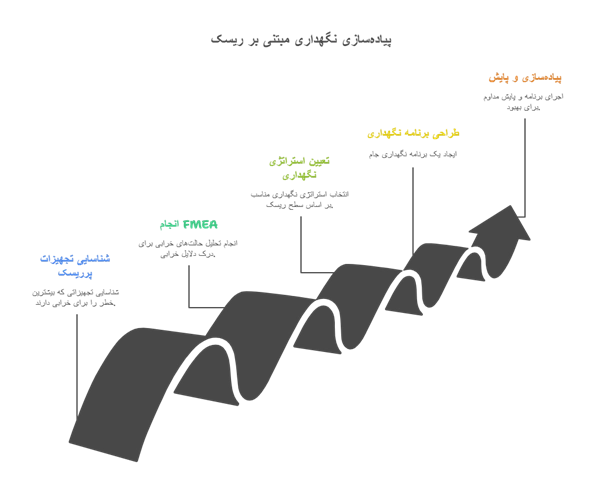

مراحل اجرایی پیادهسازی RBM با یک راهنمای گامبهگام

یکی از نگرانیهای اصلی شما این است: «چطوری میتونم RBM رو تو مجموعهمون پیادهسازی کنم؟» این بخش، یک نقشه راه عملی و گامبهگام برای پیادهسازی موفق RBM ارائه میدهد.

گام اول: شناسایی، فهرست برداری و دسته بندی داراییها

قبل از هر اقدامی، باید یک تصویر کامل و دقیق از تمام داراییهای خود داشته باشید. در این گام:

- فهرست داراییها (Asset Registry): یک فهرست کامل از تمام تجهیزات، از خطوط تولید اصلی تا کوچکترین ابزارها، تهیه کنید.

- درخت تجهیزات (Asset Hierarchy): ارتباطات بین تجهیزات اصلی و فرعی را مشخص کنید. این ساختار سلسلهمراتبی، برای مدیریت دادهها و برنامهریزی آینده حیاتی است.

- نرمافزار CMMS: بهترین راه برای انجام این گام، استفاده از یک نرم افزار CMMS قدرتمند مثل پرگار است. این نرمافزار به شما امکان میدهد تا تمام داراییها را با جزئیات کامل (نام، مدل، تاریخ نصب، محل) ثبت و به صورت ساختاریافته مدیریت کنید.

گام دوم: تحلیل بحرانی بودن داراییها و ارزیابی ریسک

در این گام، با استفاده از ماتریس ریسک، هر دارایی را بر اساس معیارهای بحرانی بودن رتبهبندی کنید.

- تعریف معیارها: با همکاری تیمهای تولید، ایمنی و مدیریت، معیارهای بحرانی بودن (مانند تأثیر بر تولید، ایمنی، کیفیت) را تعریف و وزندهی کنید.

- رتبه بندی تجهیزات: هر تجهیز را بر اساس این معیارها ارزیابی و در ماتریس ریسک قرار دهید. این کار به شما یک نمای کلی از ریسکهای موجود در سازمان میدهد.

- نقش CMMS: یک نرمافزار CMMS هوشمند میتواند این فرآیند را به صورت خودکار انجام دهد و به شما امکان میدهد تا با وارد کردن دادهها، به سرعت یک ماتریس ریسک جامع ایجاد کنید.

گام سوم: تحلیل حالتهای خرابی (FMEA) برای تجهیزات حیاتی

پس از شناسایی تجهیزات پرریسک، باید به صورت عمیقتری به دلایل خرابی آنها بپردازید. اینجاست که تحلیل FMEA وارد عمل میشود.

- شناسایی حالت های خرابی: تمام حالتهای احتمالی خرابی (مثلاً گرم شدن بیش از حد موتور) و علتهای آن (مثلاً فرسودگی بلبرینگ) را شناسایی کنید.

- محاسبه RPN: با کمک کارشناسان فنی، شدت پیامد، احتمال وقوع و احتمال عدم کشف هر حالت خرابی را امتیازدهی کرده و شاخص RPN را محاسبه کنید.

- اولویتبندی اقدامات: حالتهای خرابی با RPN بالا، بالاترین اولویت را برای اقدامات نگهداری به خود اختصاص میدهند.

گام چهارم: تعیین استراتژی نگهداری و طراحی برنامه

بر اساس تحلیل ریسک و FMEA، اکنون میتوانید استراتژی بهینه نگهداری را برای هر تجهیز تعیین کنید:

- ریسک بالا: نگهداری پیشبینانه (PdM) با استفاده از سنسورهای ارتعاش یا دمایی، یا نگهداری پیشگیرانه با تناوب بسیار کم.

- ریسک متوسط: نگهداری پیشگیرانه (PM) با بازرسیهای منظم.

- ریسک پایین: نگهداری واکنشی (تعمیر پس از خرابی).

- طراحی برنامه نگهداری: برنامهریزی نگهداری و تعمیرات را بر اساس این استراتژیها طراحی کنید، این برنامه شامل نوع فعالیت، تناوب، زمانبندی و مسئول انجام کار است.

گام پنجم: پیادهسازی عملیاتی و پایش مداوم

این گام، فاز اجرایی RBM است، در اینجا نرمافزار CMMS نقش کلیدی ایفا میکند.

- تولید دستور کار (Work Order): نرم افزار CMMS پرگار یکی از محبوب ترین نرم افزارهای نگهداری و تعمیرات در ایران به صورت خودکار دستور کارهای نگهداری را بر اساس برنامهریزی شما تولید کرده و به تیم مربوطه تخصیص میدهد.

- جمعآوری دادهها: با تکمیل هر دستور کار، اطلاعاتی مانند زمان انجام کار، قطعات مصرفی و وضعیت تجهیزات ثبت میشود. این دادهها، پایه و اساس بهبودهای آینده هستند.

- بازنگری و بهینه سازی: RBM یک چرخه مداوم است. با تحلیل دادههای جمعآوری شده، میتوانید تحلیلهای FMEA و ماتریس ریسک را بازبینی و برنامههای نگهداری را بهینهتر کنید.

مزایای ملموس RBM در سازمان

پیاده سازی نت مبتنی بر ریسک RBM یک تصمیم استراتژیک است که مزایای مالی و عملی چشمگیری را به دنبال دارد. در این بخش، به مهم ترین مزایای RBM میپردازیم که میتواند به شما در توجیه بودجه به مدیریت ارشد کمک کند.

۱. کاهش چشمگیر توقفات غیرمنتظره و هزینه های مربوطه

با تمرکز بر پایش و نگهداری تجهیزات حیاتی، احتمال وقوع خرابیهای ناگهانی به شدت کاهش مییابد. این امر به صورت مستقیم منجر به:

- کاهش هزینه های تعمیرات اضطراری: هزینههایی که برای تعمیرات ناگهانی و خرید قطعات با قیمت بالا صرف میشد، از بین میرود.

- افزایش زمان فعالیت (Uptime): خط تولید شما با پایداری بیشتری کار خواهد کرد و از ضررهای ناشی از توقف تولید جلوگیری میشود.

۲. صرفهجویی در هزینه های کلی نگهداری

برخلاف تصور اولیه که RBM هزینهبر است، این استراتژی در درازمدت منجر به صرفهجوییهای قابل توجهی میشود. با تمرکز بر تجهیزات بحرانی، از انجام بازرسیهای غیرضروری و تعویض قطعات سالم در تجهیزات کماهمیت جلوگیری میشود. این رویکرد، بودجه نگهداری را بهینه کرده و منابع مالی را برای اقدامات مؤثرتر آزاد میکند. مطالعات نشان میدهد که RBM میتواند هزینههای نگهداری را تا ۴۰٪ کاهش دهد.

۳. افزایش قابلیت اطمینان (Reliability) و عمر مفید داراییها

RBM با تمرکز بر پیشبینی و جلوگیری از خرابیهای حیاتی، قابلیت اطمینان کلی تجهیزات را بهبود میبخشد. نگهداری هوشمندانه به جای نگهداری بر اساس زمان، باعث میشود تجهیزات در بهترین شرایط ممکن کار کنند و عمر مفید آنها به طور چشمگیری افزایش یابد.

۴. مدیریت بهتر منابع انسانی و مالی

با حذف تعمیرات اضطراری، تیم نگهداری شما از حالت «آتشنشان» بودن خارج شده و به یک تیم برنامهریز و استراتژیک تبدیل میشود. این امر به مدیریت بهتر زمان و انرژی پرسنل منجر میشود. همچنین، با دادههای دقیق CMMS، توجیه بودجههای نگهداری به مدیریت ارشد بسیار سادهتر خواهد بود.

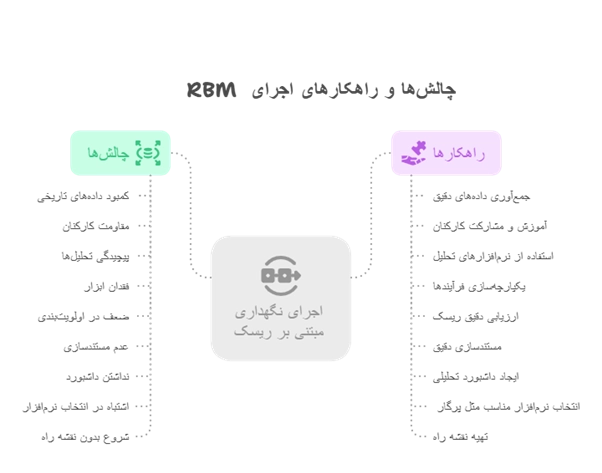

چالشها و موانع در اجرای RBM و راهکار قطعی غلبه بر آنها

در مسیر اجرای نگهداری مبتنی بر ریسک (RBM)، سازمان ها اغلب با موانعی روبهرو میشوند که اگر بهدرستی مدیریت نشوند، میتوانند باعث شکست یا توقف پروژه شوند. شناخت دقیق این چالشها و راهکارهای رفع آنها، گام اول برای یک پیادهسازی موفق است.

چالش های رایج در اجرای نگهداری و تعمیرات مبتنی بر ریسک RBM:

- کمبود داده های تاریخی دقیق و قابل اطمینان

- مقاومت کارکنان در برابر تغییر از سیستمهای سنتی

- پیچیدگی اجرای تحلیل های FMEA و ارزیابی ریسک بهصورت دستی

- فقدان ابزار مناسب برای یکپارچه سازی فرآیندها

- ضعف در اولویت بندی دارایی ها بر اساس ریسک واقعی

- عدم مستند سازی دقیق فعالیت های نگهداری و هزینهها

- نداشتن داشبورد تحلیلی برای تصمیم گیری های استراتژیک

- اشتباه در انتخاب نرم افزار مناسب CMMS

- شروع بدون نقشه راه و فرآیند گامبهگام

متاسفانه در بسیاری از سازمانها، سیستم نگهداری هنوز هم مبتنی بر تجربیات فردی یا نرمافزارهای عمومی (مثل اکسل) است. این سیستمها نه تنها ریسکپذیرند، بلکه باعث هدررفت منابع، تعمیرات اضطراری و توقف تولید میشوند. از سوی دیگر، تیمها اغلب آمادگی پذیرش تغییر ندارند، یا ابزارهای لازم برای تحلیل و اجرای دقیق RBM را در اختیار ندارند. این موضوع، مسیر تحول دیجیتال نگهداری را با موانع جدی روبهرو میکند.

راهحل: استفاده هوشمندانه از فناوری برای غلبه بر چالشها

تمامی چالشهای ذکر شده یک نقطه مشترک دارند: عدم وجود یک سیستم یکپارچه و هوشمند. راهحل غلبه بر این موانع، در انتخاب یک ابزار دیجیتال مناسب و یک رویکرد نوین نهفته است. سیستم مدیریت نگهداری و تعمیرات در واقع ستون فقرات اجرای موفق RBM است. یک نرمافزار CMMS تنها یک ابزار برای ثبت دستورکار نیست؛ این پلتفرم، تمامی فرآیندهای پیچیده RBM را خودکار، ساده و قابل اجرا میکند.

این نرمافزار به شما امکان میدهد تا:

- دادههای پراکنده را یکپارچه کنید: با راهاندازی CMMS، یک پایگاه داده جامع از تمام داراییها، تاریخچه خرابیها، هزینهها و اقدامات نگهداری ایجاد میشود. حتی اگر دادههای گذشته شما کامل نباشد، میتوانید از همین امروز دادههای جدید را به صورت دقیق ثبت کرده و به مرور زمان تحلیلهای خود را کامل کنید.

- تحلیلهای پیچیده را خودکار کنید: نرمافزارهای CMMS مدرن، ماژولهای داخلی برای تحلیل ریسک و FMEA دارند. با وارد کردن دادهها، نرمافزار به صورت خودکار ماتریس ریسک را ایجاد کرده و عدد RPN را محاسبه میکند. این کار، خطای انسانی را به صفر رسانده و زمان تحلیل را به شدت کاهش میدهد.

- فرهنگ تغییر را ایجاد کنید: با وجود یک ابزار ساده و کاربرپسند، تیم شما راحتتر به این استراتژی جدید عادت میکند. آموزشهای لازم برای استفاده از نرمافزار، به تیم شما کمک میکند تا به جای مقاومت، با انگیزه در فرآیندهای جدید مشارکت کنند.

توجه کنید که انتخاب نادرست، وضعیت را بدتر میکند: در نظر داشته باشید که انتخاب یک نرمافزار نگهداری و تعمیرات ناکارآمد نه تنها مشکل را حل نمیکند، بلکه ممکن است آن را پیچیدهتر کند. یک نرمافزار CMMS مناسب باید بومیسازی شده، کاربرپسند و دارای پشتیبانی فنی قوی باشد تا در مسیر پیادهسازی RBM، شما را تنها نگذارد.

پیشرفته ترین CMMS: نرم افزار نگهداری و تعمیرات پرگار

اگر بهدنبال یک نرمافزار CMMS قدرتمند و پیشرفته هستید که برای اجرای دقیق و ساده RBM در صنایع ایرانی طراحی شده باشد، «پرگار» دقیقاً همان چیزیست که نیاز دارید.

- بومیسازیشده برای فرآیندهای صنعتی در ایران

- محیط کاربرپسند برای تکنسینها و مدیران

- پشتیبانی حرفهای و تیم مشاوره تحلیل ریسک

- امکان اجرای کامل تحلیلهای FMEA و ماتریس ریسک

- داشبوردهای تحلیلی برای KPIهای کلیدی نگهداری

مقایسه قبل و بعد از اجرای RBM با نرمافزار CMMS پرگار

| شاخص کلیدی | قبل از CMMS + RBM | بعد از CMMS + RBM |

|---|---|---|

| هزینه نگهداری | بالا و کنترل نشده | کاهش تا ۴۰%، هدفمند |

| خرابیهای اضطراری | زیاد و غیرقابل پیشبینی | نزدیک به صفر |

| تصمیمگیری | بر اساس حدس و تجربه | مبتنی بر داده و تحلیل |

| بهرهوری تیم نگهداری | واکنشی و پراسترس | پیشفعال، آرام و استراتژیک |

| مستندسازی و گزارش گیری | دستی، پراکنده و ناقص | خودکار، دقیق و لحظهای |

| استفاده از منابع | کلیشهای و نامنظم | بهینهسازی شده و بر پایه ریسک |

چرا نباید اجرای RBM را به تعویق بیندازید؟

- هر ماه تأخیر، به معنی اتلاف منابع و همچنین افزایش خرابی و هزنیه ها است.

- تیمهایی که امروز داده های مهم را به صورت دقیق ثبت نمیکنند، فردا تصمیم اشتباه میگیرند.

- رقبای شما در حال دیجیتالسازی هستند؛ آیا میخواهید از آنها عقب بمانید؟

فرصت ویژه: دریافت دموی رایگان ۱۰ روزه نرم افزار تخصصی CMMS پرگار

امروز امکان تست کامل ماژول های اجرای RBM در نرمافزار نت «پرگار» بهصورت رایگان و بدون هیچ هزینهای برای شما وجود دارد.

- دسترسی به ماژول تحلیل ریسک و ساخت ماتریس

- تعریف داراییها، ساختار درختی و دستورکار خودکار

- داشبورد لحظهای KPIها

- خروجی اکسل برای گزارشات مدیریتی

- پشتیبانی تخصصی حین تست

همین حالا فرم درخواست دمو نرمافزار پرگار را پر کنید و گام اول اجرای موفق RBM را بردارید.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

نتیجه گیری

در نتیجه سازمان هایی موفق خواهند بود که از نگهداری سنتی فاصله گرفته و با بهرهگیری از رویکرد نگهداری مبتنی بر ریسک (RBM)، تصمیمات حیاتی مربوط به نگهداری وتعمیرات را بر پایه تحلیلهای دادهمحور و ساختاریافته بگیرند. همانطور که در این مقاله هم بررسی شد، اجرای موفق RBM نیازمند عبور از چالشهایی است که تنها با انتخاب یک نرمافزار تخصصی و بومیشده مانند پرگار قابل حل است.

نرم افزار نت پرگار نهفقط یک ابزار ثبت دستورکار، بلکه یک پلتفرم جامع برای دیجیتالسازی، تحلیل ریسک، تعریف استراتژی و پایش مستمر عملکرد نگهداری است. با پیاده سازی گامبهگام نقشه راه RBM در این نرمافزار، سازمانها میتوانند به شکل واقعی هزینهها را کاهش دهند، خرابیها را کنترل کنند و فرهنگ نگهداری هوشمند را در تیم خود نهادینه سازند. اکنون زمان آن رسیده که تصمیمی آگاهانه برای تحول ساختار نگهداری خود بگیرید و مسیر پایداری و بهرهوری را با اطمینان آغاز کنید.

سوالات متداول

چگونه می توانیم ریسک خرابی دارایی ها را در عمل به صورت دقیق محاسبه و رتبهبندی کنیم؟

چگونه می توانیم ریسک خرابی دارایی ها را در عمل به صورت دقیق محاسبه و رتبهبندی کنیم؟

محاسبه دقیق ریسک خرابی در عمل از طریق یک فرآیند سیستماتیک به نام تحلیل FMEA Failure Mode and Effects Analysis انجام میشود. برای هر تجهیز، ابتدا حالتهای ممکن خرابی شناسایی میشود (مثلاً گرم شدن موتور). سپس برای هر حالت، سه شاخص کلیدی امتیازدهی میشوند : شدت پیامد (Severity)، احتمال وقوع (Occurrence) و احتمال عدم کشف (Detection). با ضرب این سه امتیاز، شاخص RPN (Risk Priority Number) محاسبه میشود. هر چه RPN بالاتر باشد، ریسک آن خرابی بیشتر است. این فرآیند باید توسط تیمی از کارشناسان فنی و عملیاتی انجام شود تا نتایج واقعی و قابل اعتماد به دست آید. یک نرمافزار CMMS پیشرفته میتواند این فرآیند را خودکار کرده و از خطای انسانی جلوگیری کند.

چه تفاوتی بین RBM و نگهداری پیشبینانه وجود دارد و کدام یک برای سازمان ما مناسبتر است؟

چه تفاوتی بین RBM و نگهداری پیشبینانه وجود دارد و کدام یک برای سازمان ما مناسبتر است؟

RBM و نگهداری پیشبینانه (PdM) مکمل یکدیگر هستند، نه جایگزین RBM . یک استراتژی کلان است که بر اساس ریسک، تعیین میکند کدام تجهیزات باید پایش شوند. در مقابل، نگهداری پیشبینانه یک تکنیک خاص است که با استفاده از سنسورها (مانند سنسورهای لرزش، دما یا جریان) وضعیت سلامت تجهیز را به صورت لحظهای پایش میکند. به عبارت سادهتر، RBM به شما میگوید “کجا باید سرمایهگذاری کنید” و PdM ابزاری است برای انجام آن. برای تجهیزات با ریسک بالا که خرابی آنها پیامدهای فاجعهباری دارد، ترکیب RBM با PdM بهترین راهکار است. برای سایر تجهیزات، ممکن است روشهای سادهتر نگهداری کافی باشد.

آیا پیادهسازی RBM تنها برای صنایع بزرگ و پرریسک مثل پتروشیمیها مناسب است؟

آیا پیادهسازی RBM تنها برای صنایع بزرگ و پرریسک مثل پتروشیمیها مناسب است؟

خیر، پیادهسازی RBM محدود به صنایع خاصی نیست. هر سازمانی که دارای داراییهای فیزیکی است و با چالشهایی مانند توقفات غیرمنتظره، هزینههای بالا و مدیریت ناکارآمد منابع روبهروست، میتواند از RBM بهره ببرد. در واقع، فلسفه نگهداری مبتنی بر ریسک بر مبنای تخصیص بهینه منابع استوار است. یک شرکت تولیدی کوچک با چند ماشین حیاتی نیز میتواند با پیادهسازی RBM، از هدر رفت منابع جلوگیری کرده و ریسک خود را به شدت کاهش دهد. تفاوت در مقیاس اجرای آن است، نه در اصل پیادهسازی.

چطور میتوانیم مقاومت کارکنان در برابر تغییر را هنگام پیادهسازی RBM مدیریت کنیم؟

چطور میتوانیم مقاومت کارکنان در برابر تغییر را هنگام پیادهسازی RBM مدیریت کنیم؟

مقاومت در برابر تغییر یک چالش طبیعی است. راهکار اصلی، درگیر کردن تیمها از همان ابتدا و شفافسازی مزایا است. باید به کارکنان نشان دهید که هدف RBM بهبود عملکرد و کاهش استرس ناشی از تعمیرات اضطراری است، نه افزایش کار. آموزش جامع، برگزاری کارگاههای مشترک برای ارزیابی ریسک، و استفاده از یک نرمافزار CMMS با رابط کاربری ساده و کاربرپسند، میتواند این انتقال را تسهیل کند. موفقیتهای اولیه (مانند جلوگیری از یک خرابی بزرگ) را به اشتراک بگذارید تا تیمها انگیزه پیدا کنند.

آیا برای شروع RBM نیاز به داده های تاریخی زیادی داریم؟ اگر دادههای ما ناقص است چه باید بکنیم؟

آیا برای شروع RBM نیاز به داده های تاریخی زیادی داریم؟ اگر دادههای ما ناقص است چه باید بکنیم؟

دادههای تاریخی دقیق، اجرای RBM را تسریع و دقت تحلیلها را افزایش میدهد، اما برای شروع ضروری نیست، اگر دادههای شما ناقص است، میتوانید با دادههای کیفی و دانش فنی تیمهای مجرب شروع کنید. از طریق مصاحبه و کارگاههای مشترک، دانش عملی تیمها را جمعآوری کرده و از آن برای ایجاد اولیه ماتریس ریسک و تحلیل FMEA استفاده کنید. در مرحله بعد، با استفاده از یک نرمافزار CMMS، یک فرآیند مستندسازی دقیق را آغاز کنید. به مرور زمان، با جمعآوری دادههای جدید، تحلیلهای شما دقیقتر و کارآمدتر خواهند شد.

مهمترین KPI (شاخص کلیدی عملکرد) برای ارزیابی موفقیت استراتژی RBM چیست؟

مهمترین KPI (شاخص کلیدی عملکرد) برای ارزیابی موفقیت استراتژی RBM چیست؟

مهمترین KPI برای ارزیابی موفقیت RBM، کاهش توقفات برنامهریزینشده (Unplanned Downtime) و کاهش هزینههای نگهداری است. این شاخصها به صورت مستقیم اثرگذاری استراتژی را بر بهبود قابلیت اطمینان و بهرهوری نشان میدهند. همچنین، میتوانید شاخصهایی مانند کاهش RPN (شاخص اولویت ریسک) در طول زمان و افزایش MTBF (میانگین زمان بین خرابیها) را نیز پایش کنید. شاخصهای نگهداری و تعمیرات به شما نشان میدهند که آیا فعالیتهای نگهداری و تعمیرات شما به درستی بر روی کاهش ریسک متمرکز شده است یا خیر.