خرابیهای تکرارشونده در هر سازمانی که با تجهیزات صنعتی، ماشینآلات یا فرآیندهای عملیاتی سروکار دارد، میتوانند به یکی از مخربترین عوامل در بهرهوری، ایمنی و هزینههای پنهان تبدیل شوند. اگر این خرابی ها به جای ریشهیابی و حلوفصل دائمی، فقط با اقدامات سطحی مانند تعویض قطعه یا تعمیر فوری برطرف شوند در بلند مدت عواقب جبران ناپذیری برای سازمان خواهند داشت.

تحلیل علت ریشهای یا RCA روشی ساختیافته، عمیق و مبتنیبر داده است که سازمان را وادار میکند بهجای درمان موقتِ «نشانهها»، مستقیماً به سراغ «علت اصلی» برود. در ادامه به توضیح دقیق تحلیل علت ریشهای و تفاوت آن با سایر روش های عیب یابی و نحوه استفاده از آن بر اساس ۵ مرحله استاندارد جهانی همچنین ابزارهای مورد نیاز میپردازم.

تحلیل علل ریشه ای خرابی RCA چیست؟

تحلیل علت ریشه ای Root Cause Analysis یا RCA یک روش سیستماتیک برای شناسایی علت اصلی یک مشکل یا خرابی است؛ نه فقط علائم آن. در صنایع تجهیزمحور، مانند نفت، گاز، معدن، تولید و خدمات عمومی، مشکلات فنی و توقفهای مکرر هزینهبرند. در بسیاری از مواقع، تیم های نگهداری و تعمیرات تنها به رفع سریع علائم (مانند تعمیر یک پمپ یا تعویض یک قطعه) بسنده میکنند، بدون آنکه به علت اصلی بروز مشکل بپردازند. همین موضوع باعث تکرار خرابیها، افزایش هزینهها و کاهش بهرهوری میشود.

به همین دلیل، استفاده از الگوی تحلیل علت ریشه ای به یک ضرورت استراتژیک در سازمانهای صنعتی تبدیل شده است، این رویکرد کمک میکند تا نهتنها خرابی رفع شود، بلکه احتمال تکرار آن نیز به حداقل برسد.

تحلیل ریشهای علل خرابی برای چه نوع خرابی هایی به کار میرود؟

RCA برای خرابیهایی کاربرد دارد که صرفاً یک اختلال فنی ساده نباشند، بلکه دارای پیامدهای معنادار در یکی یا چند حوزه حیاتی سازمان باشند؛ مانند:

- پیامد اقتصادی: توقف خطوط تولید، افزایش هزینههای تعمیرات، یا از دست رفتن فرصتهای فروش

- پیامد ایمنی: ایجاد خطر برای کارکنان، تجهیزات یا محیط

- پیامد عملکردی: کاهش کیفیت محصول، افت راندمان، یا ناپایداری فرآیندها

همچنین RCA زمانی اولویت مییابد که خرابی:

- تکرارشونده باشد یا الگوی وقوع مشابه در نقاط مختلف دیده شود

- علت آن مبهم یا چندلایه باشد و نیاز به تحلیل سیستماتیک داشته باشد

- پتانسیل گسترش یا تشدید در آینده داشته باشد چه از نظر هزینه، چه از نظر دامنه خرابی

- یا در ارزیابی ریسک، امتیاز بالایی کسب کرده باشد از نظر شدت، تکرارپذیری، و قابلیت کشف

در واقع، RCA ابزار مناسبی برای حل مسئله در سطوح ریشهای است، نه صرفاً برای پاسخ سریع به خرابیهای روزمره یا جزئی.

ویژگی های کلیدی تحلیل علت ریشهای RCA

تمرکز بر علت اصلی

تمرکز اصلی RCA بر یافتن و حذف علت بنیادی یک مشکل است، نه فقط برطرف کردن علائم سطحی آن.

رویکرد ساختیافته و مرحلهای

RCA از یک چارچوب منطقی، مرحلهبهمرحله و مستند پیروی میکند؛ معمولاً در ۵ مرحلهی اصلی پیادهسازی میشود.

مبتنی بر داده و شواهد واقعی

تحلیل باید بر اساس دادههای میدانی، گزارشها، تصاویر و نظرات عملیاتی باشد—نه حدس یا تجربه صرف.

قابل تکرار و مستند سازیشده

هر مرحله از RCA باید بهصورت کامل مستند شود تا بتوان در ممیزی، آموزش یا تحلیلهای آینده از آن استفاده کرد.

پوشش ابعاد فنی، انسانی، فرآیندی و محیطی RCA

فقط به خرابی فنی نمیپردازد؛ بلکه نقش اپراتور، خطاهای سیستمی، رویههای نادرست یا شرایط محیطی را نیز بررسی میکند.

همکاری بینبخشی

تیمهای RCA باید متشکل از افراد فنی، بهرهبرداری، کیفیت، ایمنی و گاهی منابع انسانی باشند تا دید جامعتری ایجاد شود.

قابلیت اتصال به سیستم

CMMS در نرمافزارهای نگهدار ی و تعمیرات، مراحل RCA بهصورت دیجیتال ثبت، پیگیری و گزارشگیری میشوند.

پیشنیاز بهبود مداوم RCA

ابزار اصلی برای بهروزرسانی رویهها، کاهش هزینههای خرابی و پیادهسازی استانداردهایی مانند ISO 55000 و TPM است.

پایهای برای اقدامات اصلاحی

خروجی نهایی RCA باید منجر به تعریف، برنامهریزی و اجرای اقدامات اصلاحی دقیق، با مسئول مشخص و زمانبندی مشخص شود.

پیشگیری از تکرار خرابی ها هدف نهایی

RCA جلوگیری از بروز مجدد مشکلات مشابه در آینده با حل مسأله از ریشه است.

اهمیت الگوی تحلیل ریشه ای علت در کاهش خرابی تجهیزات

وقتی خرابیها تکرار میشوند، سازمانها با هزینههای پنهان زیادی مواجه میشوند؛ از کاهش تولید و بهرهوری گرفته تا افزایش نرخ خروج نیروی انسانی، اما بررسیها نشان میدهد که بیش از ۸۰٪ از خرابی های تکراری تجهیزات، ناشی از عدم تحلیل درست ریشهای در دفعات پیشین است.

تحلیل علت ریشهای باعث میشود که سازمان از «فرهنگ تعمیرات اضطراری» به سمت «نگهداری و تعمیرات پیشگویانه و پیشگیرانه» حرکت کند. همچنین، با مستندسازی علل اصلی خرابیها، دانش فنی سازمان تثبیت شده و از تکرار اشتباهات جلوگیری میشود. همچنین این فرآیند نقش مهمی در پیادهسازی استانداردهایی مانند ISO 55000 و TPM ایفا میکند.

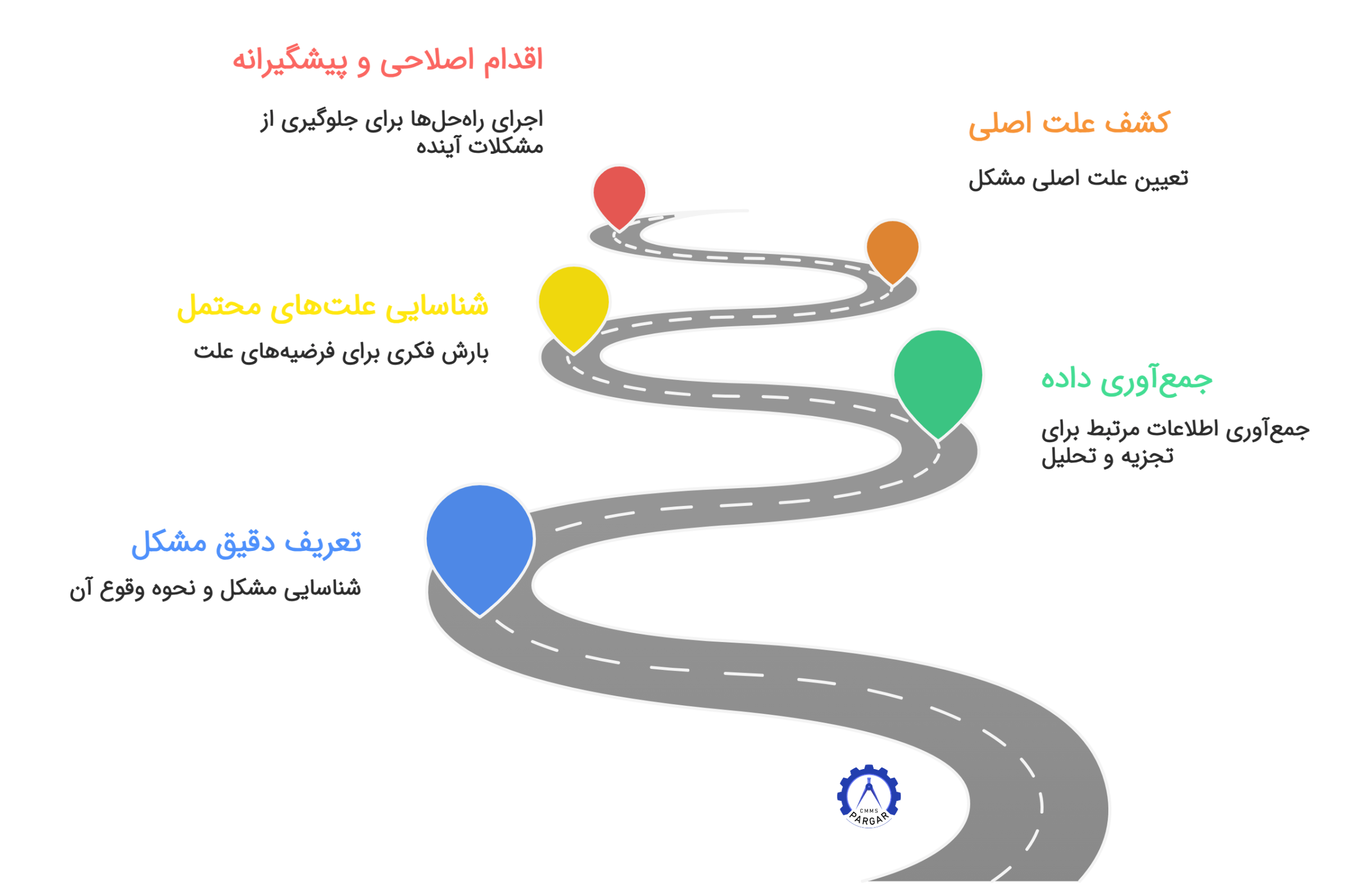

نحوه انجام RCA حرفه ای در ۵ مرحله کلیدی

اجرای موفق تحلیل ریشهای خرابی تجهیزات فرآیندی گامبهگام و منظم است و در صورت اجرای صحیح، میتواند نتایج تحولآفرینی برای سازمان شما به ارمغان بیاورد، این ۵ مرحله استاندارد جهانی، که از بهترین شیوههای عملی در حوزه نگهداری و تعمیرات برگرفته شدهاند، چارچوبی قدرتمند برای هدایت تیم شما در مسیر کشف علت ریشهای و پیادهسازی راهحلهای پایدار فراهم میکنند. هدف ما این است که به شما نشان دهیم چگونه تحلیل ریشه ای خرابی انجام دهیم تا دیگر با خرابی مکرر تجهیزات بدون دلیل ظاهری دست و پنجه نرم نکنید.

تعریف دقیق مشکل

شناسایی چه چیزی و چگونه؟

این اولین و شاید حیاتیترین گام در هر فرآیند RCA است. بدون درک واضح و دقیق از مشکلی که قصد تحلیل آن را دارید، هر تلاشی برای ریشهیابی، مانند حرکت در تاریکی بدون چراغ خواهد بود. در این مرحله، هدف ما ایجاد یک “بیانیه مشکل خوب” است که تمام ابعاد و پیامدهای آن را در بر بگیرد. برای این منظور، به سوالات کلیدی زیر با جزئیات کامل پاسخ دهید:

- «چه چیز» اتفاق افتاد؟ مشکل اصلی چیست؟ (مثال: پمپ سانتریفیوژ شماره ۳ از کار افتاد.)

- «کجام» رخ داد؟ محل دقیق خرابی (بخش، خط تولید، تجهیز خاص: موتور، کمپرسور، سیستم هیدرولیک). این جزئیات مکانی، به محدود کردن دامنه جستجو کمک میکند.

- «چه تأثیری» بر سازمان دارد؟ پیامدهای واقعی و ملموس خرابی چیست؟ (مثال: توقف کامل خط تولید به مدت ۴ ساعت، منجر به از دست رفتن ۵۰۰۰ واحد محصول، تحمیل ۱۲ میلیون تومان هزینه تعمیر اضطراری، و افزایش فشار بر تیم نگهداری شد.)

این تحلیل تأثیر، به ما کمک میکند تا شدت فشار مدیران بالا برای کاهش Downtime را درک کرده و اولویت RCA را تعیین کنیم. - «کی» شروع شد؟ تاریخ و زمان دقیق اولین مشاهده مشکل یا وقوع خرابی. آیا الگوهای زمانی خاصی وجود دارد؟ (مثلاً “همیشه در شیفت شب” یا “پس از بارگیری سنگین”).

- شدت مشکل چقدر است و چند بار تکرار شده؟ آیا این یک اتفاق منفرد است یا با خرابی مکرر تجهیزات روبرو هستیم؟ این دادههای تکرار، اهمیت انجام RCA را دوچندان میکند و به شناسایی چه زمانی به RCA نیاز داریم” کمک میکند.

با پاسخهای دقیق به این پرسشها، یک بیانیه مشکل جامع خواهیم داشت که نقطهی شروع مستحکمی برای مراحل بعدی فراهم میکند.

جمعآوری داده

پس از تعریف مشکل، نوبت به جمعآوری دادههای دقیق، مستند و جامع است. در این مرحله، نقش تحلیلگر شبیه یک کارآگاه صنعتی است؛ کسی که باید از میان دادههای پراکنده، شواهد معتبر برای تحلیل بسازد. دادههای مورد نیاز میتوانند شامل سوابق تعمیرات قبلی، گزارشهای اپراتورها، لاگهای CMMS، تصاویر، ویدیوها، دادههای سنسورهای وضعیت (دما، فشار، ارتعاش) و حتی شنیدهها و مشاهدات پرسنل باشند. هر دادهای که به درک بهتر شرایط پیش، حین و پس از خرابی کمک کند، ارزشمند است، اشتباه رایج در این مرحله اتکا به حافظه کارکنان یا گزارشهای ناقص است. اگر سیستمی برای ثبت دادهها وجود نداشته باشد، تحلیل دقیق ناممکن خواهد بود. در مقابل، داشتن گزارشهای دقیق و منظم (مثلاً از نرمافزارهایی مانند پرگار) میتواند منبعی مطمئن برای کشف الگوهای پنهان باشد. این مرحله باید بدون پیشداوری انجام شود و هر دادهای، حتی نامربوط به نظر رسیده، بررسی گردد.

شناسایی علتهای محتمل

بارش فکری برای کشف فرضیهها

با در اختیار داشتن دادههای کافی، باید به مرحله شناسایی تمام علل احتمالی بروز خرابی برسیم. هدف در این مرحله، تولید فهرستی از فرضیههایی است که بتوان در ادامه آنها را راستیآزمایی کرد. ابزارهای مختلفی در این مرحله به کار گرفته میشوند که از جمله مهمترین آنها روش «۵ چرا» و «نمودار استخوانماهی» هستند. روش ۵ چرا کمک میکند تا از سطح مشکل عبور کرده و لایههای عمیقتری از عوامل مؤثر بر خرابی شناسایی شوند.

نمونه تحلیل ۵ چرا (Five Whys) در خرابی یک تجهیز صنعتی

مشکل (عدم تحقق سفارش تولید به دلیل توقف تجهیز خط تولید)

- چرا تجهیز دچار توقف عملکرد شد؟

زیرا تجهیز بیش از حد گرم شده و در نتیجه از کار افتاده است.

- چرا تجهیز بیش از حد گرم شده است؟

زیرا فن خنککننده سیستم از کار افتاده و خنکسازی مؤثر انجام نگرفته است.

- چرا فن خنککننده از کار افتاده است؟

زیرا برنامه سرویس و نگهداری دورهای آن اجرا نشده و در نتیجه نقص مکانیکی بدون پیشگیری منجر به خرابی شده است.

- چرا برنامه سرویس دورهای اجرا نشده است؟

زیرا فرایند پیگیری وظایف نگهداری از طریق فرمهای نگهداری و تعمیرات کاغذی و فاقد اتوماسیون بوده و این مورد در میان مستندات از قلم افتاده است.

- چرا از یک سیستم نگهداری پیشگیرانه دیجیتال استفاده نمیشود؟

زیرا در سطح مدیریت میانی سازمان، مقاومت نسبت به پذیرش فناوریهای نوین مانند نرمافزارهای CMMS وجود داشته و فرهنگ بهبود مبتنی بر فناوری نهادینه نشده است.

نمودار استخوان ماهی (Fishbone Diagram / Ishikawa Diagram)

نمودار استخوانماهی نیز دستهبندی دلایل بر اساس منبع (مانند ماشین، انسان، روش، مواد، محیط) را ممکن میسازد. مهم است که در این مرحله هیچ فرضیهای نادیده گرفته نشود و همه اعضای تیم به مشارکت دعوت شوند. خروجی این گام، فهرستی ساختاریافته از تمام دلایل ممکن است

کشف علت اصلی

این مرحله، قلب تحلیل ریشه ای خرابی تجهیزات است؛ جایی که با بررسی عمیق و منطقی دادهها و فرضیات مرحله قبل، به حقیقت ماجرا دست پیدا میکنید. هدف نهایی، انتخاب آن علت (یا علل) ریشهای است که با حذف آن، اطمینان حاصل شود که مشکل برای همیشه از بین میرود و تکرار نخواهد شد. اینجاست که مهارت تحلیلگری شما به اوج میرسد.

بررسی عمیق و فیلتر کردن دادهها

تمامی دادههای جمعآوری شده (سوابق، مشاهدات، شهادتها، دادههای سنسورها) را با فرضیات مرحله قبل مقایسه کنید. آیا شواهد کافی برای تأیید یا رد هر علت احتمالی وجود دارد؟ به دنبال الگوها، روندهای تکراری و ناهنجاریها باشید.

اولویتبندی و اعتبارسنجی دلایل

با استفاده از شواهد قوی، محتملترین علت ریشهای را شناسایی کنید. ممکن است در ابتدا چندین علت ریشهای محتمل به نظر برسند؛ در این صورت، نیاز به آزمایشهای بیشتر، شبیهسازیها یا تحلیلهای آماری برای اعتبارسنجی خواهید داشت. از تکنیکهایی مانند “همبستگی” (Correlation) بین عوامل مختلف و خرابیها استفاده کنید.

انتخاب Root Cause نهایی و توافق تیمی

پس از تحلیل و اعتبارسنجی، تیم باید بر سر یک علت ریشهای نهایی (یا مجموعهای از علل) توافق کند. این تصمیمگیری باید بر پایه شواهد محکم و منطق باشد، نه حدس و گمان. این مرحله به سازمان کمک میکند تا به سوال “چطور بفهمم علت اصلی خرابی دستگاه چیست؟” پاسخی قطعی و قابل اتکا بدهد.

اقدام اصلاحی و پیشگیرانه

کشف علت ریشهای بدون اقدام، مانند یافتن گنجی است که هرگز حفاری نمیشود، این مرحله، پلی است بین تحلیل و بهبود مستمر. در اینجا، برنامه ریزی برای حذف علت ریشهای و جلوگیری از تکرار مشکل در آینده انجام میشود. مهم است که «تمرکز بر مشکل باشد، نه بر مقصر.» همانطور که جان مارتینز تاکید میکند : روی اینکه مشکل چیست و چگونه به راهحل برسیم تمرکز کنید، نه اینکه تقصیر چه کسی بود. این رویکرد مثبت، به ایجاد فرهنگ مسئولیتپذیری جمعی کمک میکند و از پنهانکاری اطلاعات توسط افراد جلوگیری مینماید.

تعیین اقدامات اصلاحی و پیشگیرانه مشخص

برای هر علت ریشه ای شناسایی شده، یک یا چند اقدام مشخص و قابل اندازهگیری تعریف کنید. این اقدامات باید مستقیماً ریشه مشکل را هدف قرار دهند. (مثلاً: "تغییر دستورالعمل روغنکاری یاتاقان"، "بهروزرسانی نرمافزار کنترل پمپ"، "آموزش مجدد پرسنل شیفت").

تخصیص مسئولیتها و تعیین مهلت

هر اقدام باید یک فرد یا تیم مسئول داشته باشد که برای اجرای آن پاسخگو باشد. همچنین، مهلتهای واقعبینانه برای تکمیل هر اقدام تعیین کنید. این مسئولیتپذیری فردی، اطمینان میدهد که کارها به انجام میرسند.

برآورد هزینه و منابع مورد نیاز

قبل از اجرای اقدامات، برآوردی از هزینههای مربوط (قطعات، نیروی انسانی، آموزش) و منابع لازم (تجهیزات، زمان) انجام دهید. این به مدیران ارشد کمک میکند تا تصمیمات آگاهانهتری در مورد سرمایهگذاری بگیرند و به کاهش "هزینه بالای تعمیرات اضطراری" کمک میکند.

پیگیری و ارزیابی اثربخشی

پس از اجرای اقدامات، باید به طور مداوم نتایج را پایش کنید. آیا مشکل واقعاً حل شده است؟ آیا شاخص های کلیدی عملکرد نت مانند MTBF و MTTRبهبود یافتهاند؟ اگر نه، شاید علت ریشهای به درستی شناسایی نشده یا اقدامات به درستی اجرا نشدهاند و نیاز به یک چرخه RCA جدید وجود دارد. این پیگیری، راهکار کاهش MTTR و افزایش MTBF را به طور عملی محقق میسازد.

مستند سازی تغییرات و درسآموزی

تمامی اقدامات، نتایج و درسهای آموخته شده را مستند کنید. این مستندات (که در قالب گزارش RCA ارائه میشوند)، پایگاه دانش سازمان را غنیتر کرده و به جلوگیری از تکرار همان اشتباهات در آینده کمک میکنند. این فرآیند، مستقیماً به "نیاز به مستندسازی دقیق برای ممیزی و بازرسی پاسخ میدهد.

این ۵ مرحله، یک نقشه راه عملی برای هر سازمانی است که میخواهد از وضعیت واکنشی به سوی یک مدیریت فعال و پیشگیرانه نگهداری و تعمیرات حرکت کند. اجرای موفق این مراحل، نه تنها به کاهش خرابی تجهیزات صنعتی منجر میشود، بلکه بهرهوری کلی سازمان را نیز ارتقا میدهد.

هر خرابی، یک فرصت برای یادگیری است

با نرم افزار cmms پرگار خرابی ها را ثبت و تحلیل کنید.

با ثبت گزارشهای نگهداری و تعمیرات، به حل ریشهای مشکلات دست یابید؛ نه فقط برطرف کردن عیبها.

ابزارهای تحلیل ریشه ای علت خرابی(RCA Tools)

- تحلیل ۵ چرا (۵ Whys)

- نمودار استخوان ماهی (Ishikawa)

- سیستم CMMS و ثبت دادههای یکپارچه

- تحلیل (Eight Disciplines) 8 D

- روش DMAIC از شش سیگما

- نمودار واقعیت (Reality Charting)

- تحلیل تغییر (Change Analysis)

- تحلیل موانع (Barrier Analysis)

- نمودار پراکندگی (Scatter Diagram)

- تحلیل حالات و اثرات خرابی (FMEA)

- مدیریت عملکرد دارایی (APM)

تحلیل ۵ چرا (۵ Whys)

همانظور که در قسمت قبلی هم توضیح دادیم ۵ Whys روشی ساده اما مؤثر که با تکرار پرسش چرا ؟ بهجای پرداختن به علائم، به عمق مسئله و علت بنیادین آن نفوذ میکند. در صنایع تجهیزمحور، این تکنیک برای کشف زنجیره رویدادها و اشتباهات فرآیندی بسیار مفید است. بررسی مستند و مستدل پاسخها، شرط لازم موفقیت در اجرای این متد است.

نمودار استخوان ماهی (Ishikawa / Cause & Effect Diagram)

یک ابزار بصری برای طوفان فکری ساختاریافته است که علل بالقوه یک مشکل را در دستهبندیهای استاندارد (مانند انسان، ماشین، مواد، روش، اندازهگیری، محیط) نمایش میدهد. ابزار مؤثری برای بررسی چندجانبه و گروهی مشکلات فنی و فرآیندی.

سیستم ثبت و تحلیل دادههای تجهیزاتی (CMMS)

برای هر تحلیل علت ریشهای دقیق، دسترسی به دادههای جامع، معتبر و ساختیافته الزامی است، نرمافزارهای CMMS (مانند پرگار) بهعنوان ستون فقرات مدیریت نگهداری، تمامی دادههای مرتبط با تجهیزات شامل تعمیرات، خرابیها، سوابق بازرسی، مصرف قطعات، هشدارها و ساعات کارکرد را به صورت متمرکز و بلادرنگ ثبت میکنند.

این سیستمها با حذف وابستگی به فایلهای پراکنده اکسل یا مستندات کاغذی، دقت و سرعت در تصمیمگیریهای مهندسی را بهطور قابلتوجهی افزایش میدهند. دادههای جمعآوریشده در CMMS امکان تحلیل ترندهای خرابی، شناسایی تکرارهای سیستمی، و کشف نقاط ضعف فرآیند را فراهم میکنند. همچنین در پاسخگویی به ممیزی ها، ایجاد گزارش های دقیق RCA، و انتخاب اقدامات اصلاحی و پیشگیرانه بسیار مؤثرند. شرط موفقیت این سیستم، ورود دادههای دقیق، آموزش صحیح کاربران و بهرهگیری از فرمهای دیجیتال سازیشده متناسب با فرآیند سازمان است.

تحلیل (Eight Disciplines) 8D

این ابزار یکی از متدولوژیهای حل مسئله ساختارمند است که ابتدا توسط فورد توسعه یافت و امروزه در صنایع مختلفی مانند خودرو، هوافضا، و تجهیزات صنعتی کاربرد دارد. این رویکرد شامل ۸ مرحله مشخص است: تشکیل تیم بینرشتهای (D1)، تعریف دقیق مسئله (D2)، اعمال اقدامات مهار موقت (D3)، شناسایی علل ریشهای (D4)، برنامهریزی و اجرای اقدام اصلاحی (D5)، اقدامات پیشگیرانه (D6)، نهادینهسازی اقدامات اصلاحی در سیستم (D7)، و قدردانی از تیم (D8 ).

این روش نهتنها تمرکز بر حل مسئله جاری دارد، بلکه به جلوگیری از تکرار آن در آینده نیز کمک میکند. ویژگی کلیدی 8D این است که تیمی اجرا میشود و همه جوانب فنی، مدیریتی و عملیاتی را در بر میگیرد. با اینکه زمانبر است، اما برای مشکلاتی که اثر مستقیم بر کیفیت یا ایمنی دارند، بسیار مؤثر و حیاتی است. استفاده از ۸ D در کنار CMMS یا ابزارهایی مانند FMEA و DMAIC خروجی بهمراتب اثربخشتری خواهد داشت.

یا روش DMAIC از شش سیگما

روش DMAIC یک متد کلیدی در چارچوب شش سیگما (Six Sigma) است که بر بهبود پایدار فرآیندها با استفاده از داده و تحلیل آماری تمرکز دارد. این روش در پنج مرحله اجرا میشود: تعریف دقیق مشکل و هدف (Define)، اندازهگیری دادههای جاری و جمعآوری اطلاعات معتبر (Measure)، تحلیل دادهها برای کشف علتهای ریشهای و نقاط انحراف (Analyze)، بهبود فرآیند با طراحی و اجرای راهحلها (Improve)، و در نهایت، کنترل فرآیند برای حفظ دستاوردها (Control) DMAI . برای حل مشکلات پیچیده، کاهش واریانس فرآیندها، و افزایش قابلیت اطمینان بسیار کاربردی است.

اجرای صحیح آن نیازمند ابزارهای آماری (مانند Minitab)، دادههای دقیق، و حضور افراد آموزشدیده در Six Sigma است. در صنایع تجهیزمحور، DMAIC برای بهینهسازی نگهداری پیشگیرانه PM، افزایش MTBF و کاهش هزینههای توقف تولید بسیار مؤثر واقع میشود.

نمودار واقعیت Reality Charting

Reality Charting یک روش ساختیافته و بصری برای تحلیل علت ریشهای است که برخلاف بسیاری از روشهای سنتی، به جای «فقط کشف علتها»، تمرکز ویژهای بر «ترتیب، زمانبندی و تعامل علل» دارد. این روش در چهار مرحله کلیدی انجام میشود: (۱) تعریف دقیق مشکل با جمعآوری اطلاعات مستند، (۲) تحلیل روابط علت و معلولی با ترسیم گراف واقعیت، (۳) توسعه راهحلهای اصلاحی مؤثر برای حذف علتهای کلیدی، و (۴) اجرای راهحل و پایش اثربخشی آنها. Reality Charting برای مسائلی که چند عامل فنی، انسانی و سازمانی در بروز آن نقش دارند، بسیار مناسب است. شفافیت بصری در این روش باعث میشود تیمها سریعتر به فهم مشترک برسند و از تناقضهای ذهنی دوری کنند. این متد با استفاده از نرمافزارهای اختصاصی مانند ThinkReliability پیادهسازی میشود و در تحلیل مشکلات پیچیده و سیستمی بسیار مؤثر عمل میکند..

تحلیل تغییر (Change Analysis)

تحلیل تغییر بر این اصل مبتنی است که بسیاری از خرابیها، حوادث یا ناهنجاریها پس از وقوع یک تغییر مشخص در سیستم رخ میدهند. در این روش، تمامی تغییرات اخیر در فرآیند، تجهیزات، شرایط محیطی، نیروی انسانی یا مواد مصرفی بررسی میشوند تا مشخص شود کدامیک از آنها میتواند به بروز مشکل مرتبط باشد. تحلیل تغییر برای شناسایی علل ناگهانی و غیرمنتظره بسیار مؤثر است، چراکه فرض میکند یک «عامل جدید» در سیستم وارد شده است.

در اجرای این تحلیل، استفاده از دادههای CMMS، لاگهای تجهیز، برنامههای نگهداری و حتی مستندات منابع انسانی اهمیت دارد. این تکنیک بهویژه برای شرکتهایی که در معرض تغییرات فرکانسبالا (تغییر مواد اولیه، اپراتور جدید، نرمافزار جدید) هستند، کاربرد فراوان دارد. چالش اصلی در این روش، مستندسازی کامل تغییرات است که بدون سیستمهای دیجیتال بهسختی امکانپذیر است.

تحلیل حالات و اثرات خرابی FMEA

Failure Mode and Effects Analysis یک رویکرد سیستماتیک، پیشگیرانه و کمی برای شناسایی حالتهای بالقوه خرابی و ارزیابی تأثیر آنهاست. در این روش، برای هر حالت خرابی (Failure Mode)، شدت اثر (Severity)، احتمال وقوع (Occurrence) و قابلیت کشف (Detection) امتیازدهی شده و حاصل ضرب این سه عدد، RPN یا عدد اولویت ریسک بهدست میآید. این عدد معیار اولویتبندی اقدامات اصلاحی است.

در رویکرد نگهداری مبتنی بر ریسک، FMEA کمک میکند تا تمرکز تیم روی پرخطرترین نقاط یک سیستم یا فرآیند قرار گیرد. کاربرد گسترده این روش در صنایع خودروسازی، پزشکی، هوافضا و نگهداری تجهیزات صنعتی، آن را به یک ابزار پایه در طراحی قابل اطمینان و مهندسی کیفیت تبدیل کرده است. اجرای مؤثر FMEA نیاز به دانش فنی، تجربه، همکاری تیمی و دادههای تاریخی دقیق دارد.

نمودار پراکندگی (Scatter Diagram)

نمودار پراکندگی ابزاری گرافیکی برای نمایش رابطه بین دو متغیر کمی است. در RCA از آن برای بررسی فرضیههای اولیه استفاده میشود، مثلاً تأثیر دما بر خرابی تجهیزات. با ترسیم نقاط داده روی محورهای x و y، میتوان الگوهای همبستگی را شناسایی کرد. اما این نمودار صرفاً وجود رابطه آماری را نشان میدهد و اثباتکننده علت و معلول نیست. بنابراین، باید همراه ابزارهای تحلیلی دیگر مانند مصاحبه تخصصی، تحلیل فرآیند یا دادههای CMMS استفاده شود تا به نتیجه معتبر برسد.

مدیریت عملکرد تجهیزات (APM – Asset Performance Management)

مدیریت عملکرد دارایی (APM) رویکردی جامع و فناورانه است که هدف آن بهینهسازی عملکرد، قابلیت اطمینان و عمر داراییها در طول چرخه عمر آنهاست. ماژولهای APM معمولاً بهعنوان بخشی از سیستمهای پیشرفته نگهداری و CMMS پیادهسازی میشوند و با استفاده از تحلیلهای بلادرنگ، هشدارهای هوشمند، داشبوردهای تحلیلی و هوش مصنوعی، امکان تصمیمگیری مبتنی بر شواهد را فراهم میکنند.

در بستر RCA، APM با ارائه الگوهای خرابی، تحلیل روند، همبستگی خرابیها با پارامترهای محیطی یا عملکردی، و توصیه اقدامات اصلاحی، ابزار قدرتمندی برای پیشبینی و پیشگیری از خرابی فراهم میسازد. همچنین، ارتباط APM با مفاهیم Industry 4.0، IIoT، و نگهداری مبتنی بر وضعیت (CBM) آن را به ابزار کلیدی برای آیندهنگری و بهبود مداوم در صنعت تبدیل کرده است.

چه مواردی باید در یک الگوی تحلیل ریشهای لحاظ شود؟

برای دستیابی به تحلیلهای دقیق، مستند و قابل پیگیری در فرآیند RCA، بهرهگیری از یک قالب استاندارد و ساختارمند الزامی است. چنین الگویی تضمین میکند که تمامی مراحل تحلیل بهطور کامل، شفاف و قابل بازبینی انجام شود و هیچ بخشی از اطلاعات حیاتی، مانند شرح دقیق مسئله، علل ریشهای یا اقدامات اصلاحی، از قلم نیفتد.

استفاده از قالب یکپارچه باعث افزایش کیفیت خروجی، یکنواختی بین تحلیلهای مختلف، سهولت در ممیزی و شفافسازی برای ذینفعان سازمانی میگردد. این موضوع بهویژه در صنایع حساس، محیطهای با ریسک بالا، یا سیستمهای دارای الزامات کیفیت و ایمنی اهمیت بیشتری دارد.

اجزای اصلی یک الگوی استاندارد تحلیل ریشهای (RCA Template)

- اطلاعات پایه: تاریخ تحلیل، نام تحلیلگر، محل وقوع رویداد یا خرابی

- شرح مسئله: بیان دقیق حادثه یا مشکل و پیامدهای آن بر ایمنی، تولید، هزینه یا کیفیت

- دادههای جمعآوریشده: مستندات، گزارشها، نمودارها و اطلاعات فنی مرتبط

- ابزار تحلیل استفادهشده: مانند ۵ چرا، استخوان ماهی، FMEA، چکلیست یا نمودار پراکندگی

- جدول علل شناساییشده: شامل علتهای مستقیم، زمینهای و ریشهای، همراه با توضیحات تحلیلی

- ارزیابی ریسک یا شدت اثر: در صورت لزوم، اولویتبندی علل براساس معیارهایی مانند RPN یا اثرگذاری

- توصیهها و اقدامات اصلاحی: پیشنهاد راهحلها برای حذف یا کنترل علت ریشهای

- زمانبندی اجرا: تعیین مهلت اقدامها و مسئولین مربوطه

- نتیجه بازبینی: ثبت وضعیت اجرای اقدامات اصلاحی، بررسی اثربخشی و امضای نهایی تأییدکنندگان

بهترین نرم افزار CMMS برای تحلیل علل ریشه ای خرابی

حالا که اهمیت تحلیل ریشهای خرابی تجهیزات و نقش حیاتی آن در کاهش خرابی تجهیزات صنعتی را درک کردهاید، وقت آن است به راهحل عملی بپردازیم. برای ریشهکن کردن مشکلات و دستیابی به پایداری عملیاتی، بیش از هر زمان دیگری به یک نرمافزار CMMS نیاز دارید. سیستمی که بتواند دادهها را یکپارچه کند، فرآیندهای تحلیلی را تسهیل کند و به شما در اتخاذ تصمیمات آگاهانه کمک کند. نرمافزار CMMS پرگار دقیقاً همان راهکاری است که به دنبالش هستید. پرگار یک CMMS کاملاً بومیسازی شده است که با درک عمیق از نیازهای صنایع ایران طراحی شده. قابلیت سفارشیسازی عمیق آن به شما امکان میدهد سیستم را دقیقاً بر اساس فرآیندهای منحصر به فرد سازمانتان پیکربندی کنید. این نرمافزار با یک تجربه کاربری روان و بصری، استفاده از آن را برای مهندسان و تکنسینهای شما آسان میکند.

ما به توانمندی پرگار برای تحولآفرینی در سازمان شما ایمان داریم. به همین دلیل، فرصت ۱۰ روز استفاده رایگان از این نرمافزار را برای شما فراهم کردهایم. بسیاری از سازمانها پس از تجربه ۱۰ روزه پرگار، تأثیر مثبت آن را بر مدیریت خرابی ماشینآلات و RCA در نگهداری و تعمیرات به وضوح دیدهاند و به مشتریان دائمی ما تبدیل شدهاند. این فرصت را از دست ندهید! همین امروز درخواست دموی رایگان پرگار را ثبت کنید و خودتان شاهد تحولی باشید که این نرمافزار بومی و قدرتمند در بهرهوری و کاهش هزینههای سازمانتان ایجاد میکند.

نتیجه گیری

خرابی های مکرر و توقف تجهیزات چالشی بزرگ در صنایع هستند که موجب تحمیل هزینه های سنگین و عدم بهره وری و رشد پایددار سازمان میشوند. به همین دلیل ما به اهمیت تحلیل ریشه ای علت خرابی ها RCA پرداختیم و گفتیم چگونه باعث جلوگیری از تتوقف تجهیزات میشود. هدف RCA، صرفاً برطرف کردن علائم نیست، بلکه یافتن علت اصلی هر خرابی برای جلوگیری از تکرار آن است. همچنین، پنج گام اساسی RCA را، از تعریف دقیق مسئله تا اجرای اقدامات اصلاحی پایدار، بررسی کردیم. ابزارهایی مانند «۵ چرا»، «نمودار استخوان ماهی» و بهویژه سیستمهای نرمافزاری CMMS، نقش محوری در تسهیل این فرآیند ایفا میکنند. درست است که پیادهسازی RCA نیازمند سرمایهگذاری اولیه در آموزش نیروی انسانی، تهیه ابزارهای تحلیلی و اختصاص زمان کافی برای بررسیهای دقیق است، اما این رویکرد، در بلندمدت، به کاهش چشمگیر هزینههای عملیاتی، افزایش قابلملاحظه بهرهوری تجهیزات، و در نهایت، افزایش پایدار سودآوری سازمان منجر خواهد شد.

مطالعه بیشتر در wikipedia

سوالات متداول

چگونه میتوان تیم مناسبی برای انجام RCA تشکیل داد و چه مهارتهایی باید داشته باشند؟

تیم موفق برای تحلیل ریشهای علل خرابی (RCA) باید بینرشتهای (Cross-functional) باشد تا تمامی جنبههای مشکل را پوشش دهد. اعضای کلیدی معمولاً شامل کارشناسان فنی و نگهداری برای دانش عمیق تجهیزات، اپراتورها و پرسنل بهرهبرداری به دلیل آشنایی دست اول با شرایط کار، و در صورت لزوم، مهندسان کیفیت یا ایمنی برای تحلیلهای تخصصیتر هستند. حضور یک تسهیلکننده باتجربه نیز برای هدایت بحثها و جلوگیری از انحراف ضروری است. مهارتهای اصلی مورد نیاز شامل تفکر تحلیلی و جزئینگر، توانایی کار تیمی و ارتباط موثر، و دیدگاه سیستمی برای درک ارتباطات پیچیده عوامل هستند. این ترکیب تضمین میکند که تمامی ابعاد مشکل مورد بررسی قرار گیرد و راهحلها جامع باشند.

چالش های رایج در پیاده سازی موفق RCA در سازمانها چیست و چگونه میتوان بر آنها غلبه کرد؟

پیادهسازی RCA با وجود مزایای فراوان، با چالشهایی روبروست. یکی از مهمترین چالشها مقاومت در برابر تغییر و فرهنگ سرزنش است که باعث میشود کارکنان از ارائه اطلاعات کامل بترسند. برای غلبه بر این چالش، باید یک فرهنگ عدم سرزنش (No-Blame Culture) ایجاد کرد که تمرکز بر مشکل باشد نه مقصر . کمبود زمان و منابع نیز یک چالش رایج است؛ برای حل آن، باید بازگشت سرمایه (ROI) ناشی از RCA را به مدیریت ارشد نشان داد و منابع کافی را اختصاص داد. دادههای ناقص یا نامعتبر نیز میتوانند تحلیل را دشوار کنند که با پیادهسازی یک نرمافزار CMMS قوی و آموزش پرسنل برای ثبت دقیق اطلاعات قابل حل است. در نهایت، باید از تحلیل سطحی و عجولانه پرهیز کرد و با استفاده از تسهیلکنندگان ماهر، به ریشههای واقعی مشکل رسید.

چگونه میتوان اثربخشی اقدامات اصلاحی پس از RCA را اندازهگیری کرد و از بهبود مستمر اطمینان یافت؟

پیادهسازی RCA با وجود مزایای فراوان، با چالشهایی روبروست. یکی از مهمترین چالشها مقاومت در برابر تغییر و فرهنگ سرزنش است که باعث میشود کارکنان از ارائه اطلاعات کامل بترسند. برای غلبه بر این چالش، باید یک فرهنگ عدم سرزنش (No-Blame Culture) ایجاد کرد که تمرکز بر مشکل باشد نه مقصر . کمبود زمان و منابع نیز یک چالش رایج است؛ برای حل آن، باید بازگشت سرمایه (ROI) ناشی از RCA را به مدیریت ارشد نشان داد و منابع کافی را اختصاص داد. دادههای ناقص یا نامعتبر نیز میتوانند تحلیل را دشوار کنند که با پیادهسازی یک نرمافزار CMMS قوی و آموزش پرسنل برای ثبت دقیق اطلاعات قابل حل است. در نهایت، باید از تحلیل سطحی و عجولانه پرهیز کرد و با استفاده از تسهیلکنندگان ماهر، به ریشههای واقعی مشکل رسید.

آیا RCA تنها برای خرابیهای بزرگ و پیچیده کاربرد دارد یا میتوان آن را برای مشکلات کوچکتر نیز به کار برد؟

تحلیل ریشهای علل خرابی (RCA) معمولاً برای خرابیهای بزرگ، مکرر یا با پیامدهای جدی (مانند توقفات تولید عمده یا حوادث ایمنی) به کار میرود. اما اصول RCA را میتوان برای مشکلات کوچکتر و روزمره نیز به کار گرفت، البته با رویکردی متناسبتر. برای مشکلات جزئی، نیازی به تشکیل تیمهای گسترده یا استفاده از ابزارهای پیچیده (مانند 8D) نیست؛ تکنیکهای سادهتری مانند ۵ چرا یا یک نمودار استخوان ماهی سریع میتوانند کافی باشند.

اولویتبندی مشکلات بر اساس تکرار و شدت اثر بسیار مهم است تا منابع سازمان بهینه مصرف شوند. هدف اصلی، ایجاد یک تفکر RCA-محور در سازمان است؛ یعنی در هر مشکلی، فارغ از اندازه آن، به دنبال علت اصلی باشیم و از رفع موقت علائم خودداری کنیم. این رویکرد حتی در مقیاس کوچک نیز به فرهنگسازی حل مسئله از ریشه کمک میکند.

ارتباط RCA با مدیریت ریسک (Risk Management) و بهبود مستمر (Continuous Improvement) چگونه است؟

تحلیل ریشهای علل خرابی (RCA) ابزاری جداییناپذیر در هر دو حوزه مدیریت ریسک و بهبود مستمر است. در حوزه مدیریت ریسک، RCA به سازمانها کمک میکند تا ریسکهای پنهان و نقاط ضعف سیستمی را که منجر به خرابیها یا حوادث میشوند، شناسایی کنند. با حذف علتهای ریشهای، احتمال وقوع مجدد حوادث پرخطر به طور چشمگیری کاهش مییابد و حتی میتواند به طراحی راهکارهایی برای کاهش شدت پیامدهای آنها کمک کند. نتایج RCA ورودی ارزشمندی برای ابزارهای پیشگیرانه مدیریت ریسک مانند FMEA (تحلیل حالات و اثرات خرابی) هستند.

در حوزه بهبود مستمر، هر تحلیل RCA یک فرصت یادگیری سازمانی است. یافتههای آن اغلب منجر به بازنگری و بهبود دستورالعملهای عملیاتی، برنامههای نگهداری و آموزش پرسنل میشود. این فرآیند مستمر به افزایش قابلیت اطمینان تجهیزات و فرآیندها، و در نتیجه صرفهجویی پایدار در هزینههای عملیاتی منجر میشود. RCA همچنین ستون فقرات اجرای استانداردهایی مانند ISO 55000 و TPM است که همگی بر بهبود مستمر تمرکز دارند.