شاخصهای نگهداری و تعمیرات

ابزار های حیاتی برای بهینه سازی شاخص های نت

آیا میدانستید بیش از ۳۵ درصد از توقفات ناگهانی تجهیزات در صنایع تولیدی، قابل پیشگیری هستند؟ این آمار، زنگ خطری جدی است که نشان میدهد پتانسیل عظیمی برای کاهش هزینهها و افزایش سودآوری، در دل فرآیندهای نگهداری و تعمیرات ما نهفته است. در شرایط اقتصادی امروز، تمرکز صرف بر تولید کافی نیست؛ شرکتها باید به مدیریت هوشمندانه داراییهای خود بپردازند. ما معتقدیم که مدیریت نگهداری و تعمیرات، دیگر فقط یک بخش هزینهزا نیست، بلکه به یک اهرم استراتژیک برای بهره وری تجهیزات و ارتقای چشمگیر عملکرد مالی تبدیل شده است. چطور؟ از طریق درک عمیق و بهکارگیری صحیح شاخصهای کلیدی نگهداری .(Maintenance KPIs) این مقاله، نقشه راهی عملی را پیش روی شما قرار میدهد تا با پایش دقیق این شاخصها، نه تنها توقفات را به حداقل برسانید، بلکه مسیر رسیدن به حداکثر سودآوری صنعتی را نیز هموار کنید. این فرصتی است برای یافتن ترفندهایی که تا به امروز از چشمان شما پنهان ماندهاند.

چرا استفاده از شاخص های کلیدی نگهداری برای مدیران تجهیزات ضروریاند؟

شاخصهای عملکرد کلیدی (KPIs)، وضعیت واقعی کارها را نشان میدهند؛ اینکه چقدر خوب پیش میرویم، کجاها قوی هستیم و نقاط ضعفمان کجاست. همچنین این شاخصها کمک میکنند تواناییهای پنهان هر سیستم نگهداری را پیدا کنیم. تجربه نشان میدهد پایش مداوم KPIها به مدیران کمک میکند از رویکرد صرفاً “واکنشی” به حالتی “پیشقدم” و آگاهانه تغییر کنند. بدون این معیارها، تصمیمهای مدیریتی غالباً بر پایه گزارشهای شفاهی و نظرات شخصی گرفته میشود؛ اطلاعاتی که برای پیدا کردن ریشه مشکلات و برنامهریزیهای بلندمدت، دقت و اعتبار لازم را ندارند.

نادیده گرفتن شاخصهای نگهداری؛ چه هزینههای پنهانی دارد؟

بیتوجهی به پایش دقیق و پیوسته شاخصهای نگهداری، ریسکهای مالی پنهانی به همراه دارد. این کار نه تنها به توقفهای ناگهانی و افزایش هزینههای تعمیرات فوری منجر میشود، بلکه زنجیرهای از هزینههای ناپیدا را نیز در پی دارد:

- از دست دادن فرصت: توقف تولید، از دست رفتن سفارشات، کاهش سهم بازار.

- کیفیت پایین محصول: خرابیهای پی در پی دستگاهها بر کیفیت نهایی محصول اثر میگذارد.

- افزایش هزینههای انرژی: دستگاههای ناسالم انرژی بیشتری مصرف میکنند.

- فرسودگی زودهنگام تجهیزات: نگهداری نامناسب، عمر مفید داراییها را به شدت کم میکند.

- کاهش روحیه کارکنان: استرس ناشی از خرابیهای پیشبینی نشده، روحیه تیم را تحلیل میبرد.

تحقیقات نشان میدهد در بسیاری از سازمانها، هزینههای پنهان ناشی از بیتوجهی به KPIها، چندین برابر هزینههای مستقیم نگهداری است و میتواند سود شرکت را به شدت تحت تأثیر قرار دهد.

چگونه شاخصهای نگهداری به تصمیمات استراتژیک کمک میکنند؟

KPIها برای مدیران نگهداری و تعمیرات، نقش یک راهنما را بازی میکنند. آنها به ما کمک میکنند:

- سلامت تجهیزات را ارزیابی کنیم: تشخیص زودهنگام وضعیت دستگاهها، پیش از آنکه به مرحله خرابی برسند.

- کارایی تیم را بسنجیم: عملکرد کارکنان نگهداری را به طور دقیق ارزیابی و بهینه کنیم.

- برنامههای نگهداری را بهبود بخشیم: استراتژیها را از حالت واکنشی به پیشگیرانه و نت پیشگویانه PdM تغییر دهیم.

- بودجهبندی را دقیقتر کنیم: تخصیص منابع مالی را بر اساس نیازهای واقعی و دادههای مستند انجام دهیم.

- بازگشت سرمایه (ROI) را اندازه بگیریم: ارزش سرمایهگذاری در بخش نگهداری را به مدیران ارشد اثبات کنیم.

مهمترین شاخص های کلیدی نگهداری و تعمیرات

برای دستیابی به موفقیت در نگهداری و تعمیرات، باید شاخصهای مناسب را تعریف، جمعآوری و تحلیل کرد. در ادامه، ۱۵ شاخص مهم نت معرفی میشوند که هر یک از آنها پرده از بخش خاصی از عملکرد نگهداری برمیدارند و در کنار هم، تصویری جامع از وضعیت عملیاتی و مالی سازمان ارائه میدهند.

در اینجا به توضیح مهم ترین شاخص های نگهداری و تعمیرات میپردازیم که به سازمانها کمک میکنند تا از وضعیت تجهیزات خود آگاه شوند و عملکرد بهتری داشته باشند:

- شاخص MTBF میانگین زمان بین خرابی ها

- شاخص MTTR میانگین زمان تعمیر

- شاخص دسترسپذیری تجهیزات (Availability)

- هزینه نگهداری به ازای هر واحد تولید Cost of Maintenance per Unit of Production

- شاخص OEE یا اثر بخشی کلی تجهیزات

- شاخص نرخ خرابیها (Failure Rate)

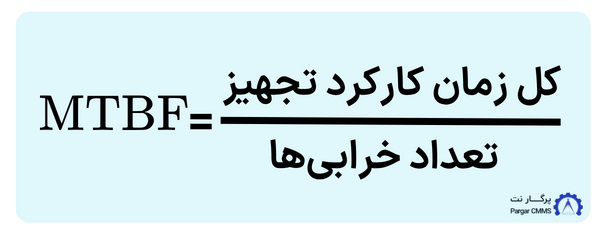

شاخص میانگین زمان بین خرابی MTBF

شاخصMTBF چیست؟ MTBF مخفف(Mean Time Between Failures) به معنای متوسط زمانی است که یک دستگاه قابل تعمیر، پیش از خرابی بعدی، بدون مشکل کار میکند. این شاخص، پایداری و تابآوری تجهیزات را نشان میدهد.

چگونه MTBF را محاسبه کنیم؟ برای محاسبهMTBF ، کل زمان کارکرد تجهیز را بر تعداد دفعات خرابی های ناگهانی آن تقسیم میکنیم.

کل زمان کارکرد تجهیز: مجموع ساعاتی که دستگاه در حال تولید یا انجام وظیفه بوده است.

تعداد خرابیها: تعداد دفعاتی که دستگاه دچار توقف ناخواسته شده و نیاز به تعمیر پیدا کرده است؛ خرابیهای ناشی از نگهداری برنامهریزیشده در این محاسبه منظور نمیشوند. این دادهها معمولاً از سیستمهای پایش تولید یا گزارشهای تعمیر و نگهداری به دست میآیند.

چرا شاخص MTBF مهم است؟

تحلیل MTBF نشاندهنده اثربخشی برنامه ریزی نگهداری و تعمیرات پیشگیرانه و افزایش عمر مفید تجهیزات است . افزایش MTBF به طور مستقیم Availability (دسترسپذیری) را بهبود میبخشد . توجه کنید که در محاسبه MTBF، فقط خرابیهای ناخواسته ملاک قرار میگیرند.

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

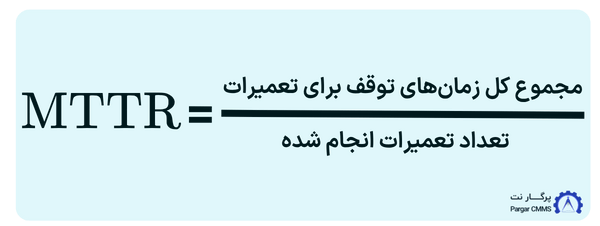

شاخص MTTR متوسط زمان تعمیر

سنجش چابکی تیم تعمیرات ماشینآلات

Mean Time To Repair (MTTR)، میانگین زمان مورد نیاز برای تعمیر و بازگرداندن یک تجهیز به حالت عملیاتی پس از خرابی است. این شاخص، معیاری کلیدی برای سنجش چابکی و کارایی تیم تعمیرات و فرآیندهای مربوط به آن است.

چگونه MTTR را محاسبه کنیم؟ فرمول محاسبه شاخص MTTR به این شکل است:

کاهش MTTR نشاندهنده سرعت عمل تیم، دسترسی به قطعات یدکی، و کارآمدی رویههای عیبیابی و تعمیر است. سازمانهایی که در MTTR خود بهبود ایجاد میکنند، میتوانند زمان توقف ناشی از خرابیها را به شکل چشمگیری کاهش دهند. مطالعهای در صنعت پتروشیمی نشان داد که با کاهش ۱۰ درصدی MTTR در واحدهای کلیدی، میزان تولید سالانه تا ۰.۵% افزایش یافته است.

شاخص زمان توقف تجهیز Downtime

زمان توقف تجهیزات؛ هزینههای پنهان تولید

Downtime (زمان توقف)، کل زمانی است که یک تجهیز به دلیل خرابی یا نگهداری از مدار تولید خارج شده است. این شاخص، ارتباط مستقیمی با هزینههای از دست رفته تولید دارد.

فرمول محاسبه شاخص زمان توقف به این شکل است:

مجموع تمام زمانهایی که تجهیز در حالت توقف بوده است: این زمان شامل همه وقفههای برنامهریزی شده و نشده است که دستگاه قادر به تولید نبوده است. دادههای لازم برای این شاخص، معمولاً از سیستمهای پایش تولید یا نرمافزارهای CMMS استخراج میشوند. تحقیقات نشان میدهد که بیش از ۷۰% از توقفات برنامهریزی نشده، قابل پیشگیری هستند. پایش دقیق Downtime به تفکیک دلایل و تجهیزات، به شناسایی گلوگاهها و تمرکز بر راهحلهای ریشهای کمک میکند. در صنایع با تولید انبوه، حتی چند دقیقه توقف میتواند میلیونها تومان زیان به بار آورد.

شاخص اثر بخشی کلی تجهیزات OEE

شاخص OEE (Overall Equipment Effectiveness) به معنای اثر بخشی کلی تجهیزات ، جامعترین شاخص برای اندازهگیری کارایی واقعی تجهیزات تولیدی است. OEE سه عامل کلیدی را با هم ترکیب میکند:

۱. دسترسپذیری (Availability): زمان آماده به کار بودن تجهیز.

۲. عملکرد (Performance): سرعت تولید در مقایسه با سرعت طراحی شده.

۳. کیفیت (Quality): درصد محصولات سالم و بدون نقص.

فرمول شاخص اثر بخشی کلی تجهیزات OEE

OEE به عنوان یک شاخص طلایی، به شناسایی سریعترین مسیرها برای بهبود کارایی کلی کمک میکند. بسیاری از شرکتهای پیشرو جهانی در صنعت تولید، OEE بالای ۸۵% را به عنوان هدف خود در نظر میگیرند که نشان از کارایی سطح بالا دارد.

شاخص TEEP

Total Effective Equipment Performance (TEEP)، ظرفیت کلی یک تجهیز را در تمام زمانهای موجود (۲۴ ساعت شبانهروز، ۷ روز هفته) اندازهگیری میکند، نه فقط در زمان برنامهریزی شده برای تولید.

OEE: همان شاخص Overall Equipment Effectiveness.

Load Factor (ضریب بار): درصدی از زمان موجود (۲۴/۷) که تجهیز برای تولید برنامهریزی شده است. برای محاسبه TEEP، علاوه بر دادههای OEE، باید ساعات کلی موجود و ساعات برنامهریزی شده برای تولید را نیز در اختیار داشته باشید.

چگونه TEEP را محاسبه کنیم؟

TEEP به سازمانها کمک میکند تا ظرفیتهای بالقوه بلااستفاده خود را شناسایی کرده و تصمیمات استراتژیکتری در مورد برنامهریزی تولید و سرمایهگذاری اتخاذ کنند. بر اساس گزارش اخیر MESA International، بسیاری از کارخانههای تولیدی تنها از ۳۰ تا ۴۵ درصد ظرفیت واقعی خود بهره میبرند، که TEEP میتواند این فرصتهای پنهان را آشکار سازد.

شاخص هزینه نگهداری به ازای واحد تولید MC/UP

Maintenance Cost per Unit Produced (MC/UP)، کل هزینههای نگهداری (شامل نیروی کار، قطعات، پیمانکاران) را بر تعداد واحدهای تولید شده تقسیم میکند.

کل هزینههای نگهداری: مجموع تمام هزینههای مستقیم و غیرمستقیم مربوط به فعالیتهای نگهداری در یک دوره مشخص.

تعداد واحدهای تولید شده: حجم کل محصول تولید شده در همان دوره. دادههای مالی و دادههای تولید، منابع اصلی برای محاسبه این شاخص هستند.

این شاخص، ارتباط مستقیمی بین هزینههای نگهداری و خروجی تولید برقرار میکند و بهینهسازی آن نشاندهنده اثربخشی مالی فرآیندهای نگهداری است. شرکتهای پیشرو در صنعت خودروسازی توانستهاند با بهینهسازی این شاخص، هزینههای نگهداری خود را تا ۱۵% کاهش دهند.

شاخص دسترسپذیری تجهیزات Availab ility

Availability (دسترسپذیری)، درصد زمانی است که یک تجهیز برای تولید آماده و در دسترس بوده است. این شاخص، ترکیبی از MTBF و MTTR را در بر میگیرد و تصویر کلی از آمادگی عملیاتی ارائه میدهد.

فرمول حساب دسترسی تجهیزات:

زمان عملیاتی کل: تمام ساعاتی که دستگاه قرار بوده است در دسترس و در حال کار باشد (برنامهریزی تولید).

زمان توقف: همان Downtime که قبلاً توضیح داده شد. جمعآوری دادهها برای این شاخص نیازمند ثبت دقیق زمانهای شروع و پایان توقفات و زمانهای برنامهریزی شده برای کارکرد است.

یک دسترسپذیری بالا، نشاندهنده سلامت تجهیزات و کارایی برنامههای نگهداری است، هدف نهایی بسیاری از استراتژیهای نگهداری، افزایش این شاخص است. شرکت دلتا ایرلاینز با تمرکز بر افزایش دسترسپذیری ناوگان خود، توانست در سالهای اخیر به بالاترین نرخ پروازهای به موقع در صنعت خود دست یابد که نشاندهنده اهمیت این شاخص است.

هزینه نگهداری سالیانه: مجموع تمام هزینههایی که در یک سال برای نگهداری، تعمیر و سرویس یک دستگاه خاص صرف شده است.

ارزش جایگزینی تقریبی: هزینهای که برای خرید یک دستگاه جدید با قابلیتهای مشابه مورد نیاز است. برای این شاخص، باید سوابق دقیق هزینههای نگهداری هر تجهیز و اطلاعات بهروز از قیمتهای بازار برای تجهیزات جدید را داشته باشید

این شاخص به تصمیمگیری در مورد اینکه آیا تعمیر و نگهداری یک تجهیز از نظر اقتصادی مقرون به صرفه است یا زمان تعویض آن فرا رسیده، کمک میکند. یک قاعده سرانگشتی در صنعت پیشنهاد میکند اگر MC/ERV یک تجهیز بیش از ۵% شود، ارزیابی برای تعویض آن ضروری است

MC/ERV؛ شاخص جایگزینی تجهیزات و قطعات

Maintenance Cost / Estimated Replacement Value (MC/ERV)، نسبت هزینه نگهداری سالیانه یک تجهیز به ارزش جایگزینی تقریبی آن است.

چگونه MC/ERV را محاسبه کنیم؟ فرمول محاسبه MC/ERV به این شکل است:

نرخ خرابیها

تحلیل الگوهای شکست و فرسایش

شاخص Failure Rate (نرخ خرابیها) چیست؟ Failure Rate تعداد خرابیها در یک دوره زمانی مشخص برای یک دستگاه یا گروهی از تجهیزات است.

چرا Failure Rate مهم است؟ پایش دقیق نرخ خرابیها به تفکیک انواع تجهیزات و دلایل خرابی، به شناسایی الگوهای فرسایش، نقصهای طراحی و ضعفهای عملیاتی کمک میکند. افزایش نرخ خرابیها میتواند نشانهای از نیاز به بازنگری در برنامههای نگهداری یا تعویض قطعات کلیدی باشد . این شاخص ارتباط مستقیمی با MTBF دارد .افزایش نرخ خرابیها منجر به کاهش MTBF میشود.

فرمول شاخص نرخ خرابی

شاخص Backlog

Maintenance Backlog (عقبافتادگی نگهداری)، حجم کار نگهداری است که برنامه ریزی شده اما هنوز انجام نشده است. این شاخص معمولاً بر حسب نفر- ساعت یا روز کاری بیان میشود.

فرمول شاخص Backlog

عقبافتادگی بیش از حد نشاندهنده کمبود منابع (نیروی انسانی، قطعات، زمان) یا برنامهریزی ضعیف است و میتواند منجر به افزایش خرابیها و توقفات ناگهانی شود. میانگین عقبافتادگی مطلوب در بسیاری از صنایع بین ۳ تا ۵ هفته کار برای تیم نگهداری است.

شاخص درصد نگهداری برنامهریزی شده PMP

Planned Maintenance Percentage (PMP)، درصد کارهای نگهداری است که به صورت برنامهریزی شده و پیشگیرانه انجام شدهاند، در مقایسه با کل کارهای نگهداری.

شاخص PMP (Planned Maintenance Percentage) چیست؟ PMP درصد کارهای نگهداری است که به صورت برنامهریزی شده و پیشگیرانه در مقایسه با کل کارهای نگهداری انجام شدهاند،.

یک PMP بالا (معمولاً بالای ۸۰%) نشاندهنده بلوغ سازمان در حرکت از نگهداری واکنشی به نگهداری پیشگیرانه و proactive است. افزایش PMP نه تنها MTBF را بهبود میبخشد، بلکه مستقیماً به کاهش هزینههای اضطراری و افزایش دسترسپذیری تجهیزات منجر میشود. بر اساس گزارش سالانه، شرکتهایی که PMP بالای ۹۰% دارند، تا ۲۵% کمتر با توقفات ناگهانی مواجه میشوند.

شاخص PdM

Predictive Maintenance (PdM) چیست؟ شاخص های نگهداری پیش گونه مجموعهای از شاخصها هستند که با استفاده از دادههای سنسورها و تحلیلهای پیشرفته (مانند آنالیز ارتعاشات، ترموگرافی، آنالیز روغن)، وضعیت سلامت تجهیزات را پیشبینی میکنند. این شاخصها نشاندهنده موفقیت شما در نگهداری پیشگویانه هستند.

این شاخصها شامل:

- زمان باقیمانده تا خرابی: (Remaining Useful Life – RUL) پیشبینی عمر مفید باقیمانده تجهیز.

- تعداد آلارمهای پیشبینانه صحیح: درصد هشدارهای دقیق سیستم PdM که منجر به جلوگیری از خرابی شدهاند.

- کاهش توقفات ناگهانی ناشی از: PdM میزان کاهش توقفات به واسطه اجرای برنامه های نگهداری پیشبینانه.

چرا PdM KPIs مهم هستند؟ این شاخصها، پایه و اساس دستیابی به هدف «صفر خرابی» در صنعت ۴.۰ هستند. PdM مستقیماً MTBF را افزایش داده و Downtime یا توقفات ناگهانی را کاهش میدهد . پیاده سازی موفق PdM نیازمند سرمایه گذاری اولیه در فناوری و آموزش تیمها است، اما بازده آن در طولانیمدت چشمگیر است.

شاخص PMC یا انطباق با زمانبندی نگهداری

Planned Maintenance Compliance (PMC)، درصد کارهای نگهداری برنامهریزی شدهای است که در زمان مقرر و طبق برنامه انجام شدهاند.

فرمول این شاخص به صورت زیراست:

شاخص PMC نشاندهنده کارایی برنامهریزی و اجرای تیم نگهداری است. PMC پایین میتواند به دلیل کمبود نیروی انسانی، قطعات یا اولویتبندی نادرست باشد. تحقیقات PwC نشان میدهد که PMC بالای ۸۵% به طور مستقیم با کاهش ۱۵ درصدی هزینههای نگهداری و افزایش ۱۰ درصدی بهرهوری خط تولید ارتباط دارد.

نگاه کلی به شاخصهای کلیدی نگهداری و تعمیرات

| شاخص کلیدی | شرح مختصر و هدف اصلی | کاربرد اصلی در سازمان | رابطه و همافزایی با سایر شاخصها |

|---|---|---|---|

| MTBF | متوسط زمان بین خرابیها؛ معیار اصلی قابلیت اطمینان. | ارزیابی کیفیت تجهیزات، بهینه سازی برنامههای پیشگیرانه. | افزایش آن باعث بهبود Availability و OEE میشود. |

| MTTR | متوسط زمان لازم برای تعمیر؛ سنجش چابکی و کارایی تیم تعمیرات. | ارزیابی سرعت عیب یابی و تعمیر، بهینه سازی دسترسی به قطعات. | کاهش آن مستقیماً Availability را بهبود داده و Downtime را کاهش میدهد. |

| Downtime | کل زمان توقف تجهیز؛ نشاندهنده هزینههای فرصت از دست رفته. | شناسایی گلوگاه های توقف، اولویتبندی فعالیت های کاهش زمان خاموشی. | ارتباط معکوس با Availability دارد. |

| Availability | درصد آمادگی تجهیز برای تولید؛ نمای کلی از آمادگی عملیاتی. | ارزیابی کلی سلامت تجهیز، برنامهریزی دقیقتر تولید. | از اجزای اصلی OEE و تحت تأثیر MTBF و MTTR است. |

| OEE | جامعترین شاخص کارایی؛ ترکیب در دسترس بودن، عملکرد و کیفیت تولید. | شناسایی ریشهای مشکلات کارایی تولید، بهینهسازی کلی فرآیند. | از سه شاخص فرعی Availability، Performance و Quality تشکیل شده است. |

| TEEP | کارایی کلی تجهیز نسبت به کل زمان موجود؛ کشف ظرفیتهای پنهان. | ارزیابی استفاده بهینه از سرمایههای ثابت، تصمیمگیری برای سرمایهگذاری جدید. | از OEE مشتق میشود و فرصتهای افزایش تولید را نشان میدهد. |

| MC/UP | هزینه نگهداری به ازای هر واحد محصول تولیدی؛ سنجش اثربخشی مالی نگهداری. | ارزیابی تأثیر برنامههای نگهداری بر سودآوری نهایی محصول. | تحت تأثیر Downtime و OEE قرار دارد. |

| MC/ERV | نسبت هزینه نگهداری سالیانه به ارزش جایگزینی تجهیز؛ ابزار تصمیمگیری برای تعویض تجهیزات. | ارزیابی اقتصادی تعمیر یا تعویض تجهیز، مدیریت چرخه عمر دارایی. | به تصمیمگیریهای کلان در مورد Asset Life Cycle Management کمک میکند. |

| Failure Rate | تعداد خرابیها در یک دوره زمانی مشخص؛ تحلیل الگوهای شکست. | شناسایی قطعات و سیستمهای ضعیف، بهبود طراحی و فرآیندهای نگهداری. | ارتباط معکوس با MTBF دارد. |

| Backlog | حجم کارهای نگهداری برنامهریزی شده و انجام نشده؛ سنجش فشار کاری و کمبود منابع. | مدیریت منابع تیم نگهداری، برنامهریزی بلندمدت. | PMP و PMC پایین میتواند منجر به افزایش Backlog شود. |

| PMP | درصد کارهای نگهداری که به صورت برنامهریزی شده و پیشگیرانه انجام شدهاند؛ نشاندهنده بلوغ نگهداری پیشگیرانه. | ارزیابی موفقیت در انتقال از نگهداری واکنشی به پیشگیرانه. | افزایش آن به بهبود MTBF و کاهش Downtime کمک میکند. |

| PMC | درصد کارهای نگهداری برنامهریزی شده که در زمان مقرر انجام شدهاند؛ سنجش انضباط در اجرا. | ارزیابی کارایی برنامهریزی و اجرای تیم نگهداری. | ارتباط مستقیم با کاهش Backlog و بهبود PMP دارد. |

| PdM KPIs | شاخصهای پایش و پیشبینی سلامت تجهیزات با استفاده از فناوریهای هوشمند؛ گامی به سوی صفر خرابی. | پیشگیری از خرابیهای ناگهانی، بهینهسازی زمان تعمیرات. | به طور مستقیم MTBF را افزایش داده و Downtime ناگهانی را کاهش میدهد. |

شرح مختصر و هدف اصلی: متوسط زمان بین خرابیها؛ معیار اصلی قابلیت اطمینان.

کاربرد اصلی در سازمان: ارزیابی کیفیت تجهیزات، بهینه سازی برنامههای پیشگیرانه.

رابطه و همافزایی با سایر شاخصها: افزایش آن باعث بهبود Availability و OEE میشود.

شرح مختصر و هدف اصلی: متوسط زمان لازم برای تعمیر؛ سنجش چابکی و کارایی تیم تعمیرات.

کاربرد اصلی در سازمان: ارزیابی سرعت عیب یابی و تعمیر، بهینه سازی دسترسی به قطعات.

رابطه و همافزایی با سایر شاخصها: کاهش آن مستقیماً Availability را بهبود داده و Downtime را کاهش میدهد.

شرح مختصر و هدف اصلی: کل زمان توقف تجهیز؛ نشاندهنده هزینههای فرصت از دست رفته.

کاربرد اصلی در سازمان: شناسایی گلوگاه های توقف، اولویتبندی فعالیت های کاهش زمان خاموشی.

رابطه و همافزایی با سایر شاخصها: ارتباط معکوس با Availability دارد.

شرح مختصر و هدف اصلی: درصد آمادگی تجهیز برای تولید؛ نمای کلی از آمادگی عملیاتی.

کاربرد اصلی در سازمان: ارزیابی کلی سلامت تجهیز، برنامهریزی دقیقتر تولید.

رابطه و همافزایی با سایر شاخصها: از اجزای اصلی OEE و تحت تأثیر MTBF و MTTR است.

شرح مختصر و هدف اصلی: جامعترین شاخص کارایی؛ ترکیب در دسترس بودن، عملکرد و کیفیت تولید.

کاربرد اصلی در سازمان: شناسایی ریشهای مشکلات کارایی تولید، بهینهسازی کلی فرآیند.

رابطه و همافزایی با سایر شاخصها: از سه شاخص فرعی Availability، Performance و Quality تشکیل شده است.

شرح مختصر و هدف اصلی: کارایی کلی تجهیز نسبت به کل زمان موجود؛ کشف ظرفیتهای پنهان.

کاربرد اصلی در سازمان: ارزیابی استفاده بهینه از سرمایههای ثابت، تصمیمگیری برای سرمایهگذاری جدید.

رابطه و همافزایید با سایر شاخصها: از OEE مشتق میشود و فرصتهای افزایش تولید را نشان میدهد.

شرح مختصر و هدف اصلی: هزینه نگهداری به ازای هر واحد محصول تولیدی؛ سنجش اثربخشی مالی نگهداری.

کاربرد اصلی در سازمان: ارزیابی تأثیر برنامههای نگهداری بر سودآوری نهایی محصول.

رابطه و همافزایی با سایر شاخصها: تحت تأثیر Downtime و OEE قرار دارد.

شرح مختصر و هدف اصلی: نسبت هزینه نگهداری سالیانه به ارزش جایگزینی تجهیز؛ ابزار تصمیمگیری برای تعویض تجهیزات.

کاربرد اصلی در سازمان: ارزیابی اقتصادی تعمیر یا تعویض تجهیز، مدیریت چرخه عمر دارایی.

رابطه و همافزایی با سایر شاخصها: به تصمیمگیریهای کلان در مورد Asset Life Cycle Management کمک میکند.

شرح مختصر و هدف اصلی: تعداد خرابیها در یک دوره زمانی مشخص؛ تحلیل الگوهای شکست.

کاربرد اصلی در سازمان: شناسایی قطعات و سیستمهای ضعیف، بهبود طراحی و فرآیندهای نگهداری.

رابطه و همافزایی با سایر شاخصها: ارتباط معکوس با MTBF دارد.

شرح مختصر و هدف اصلی: حجم کارهای نگهداری برنامهریزی شده و انجام نشده؛ سنجش فشار کاری و کمبود منابع.

کاربرد اصلی در سازمان: مدیریت منابع تیم نگهداری، برنامهریزی بلندمدت.

رابطه و همافزایی با سایر شاخصها: PMP و PMC پایین میتواند منجر به افزایش Backlog شود.

شرح مختصر و هدف اصلی: درصد کارهای نگهداری که به صورت برنامهریزی شده و پیشگیرانه انجام شدهاند؛ نشاندهنده بلوغ نگهداری پیشگیرانه.

کاربرد اصلی در سازمان: ارزیابی موفقیت در انتقال از نگهداری واکنشی به پیشگیرانه.

رابطه و همافزایی با سایر شاخصها: افزایش آن به بهبود MTBF و کاهش Downtime کمک میکند.

شرح مختصر و هدف اصلی: درصد کارهای نگهداری برنامهریزی شده که در زمان مقرر انجام شدهاند؛ سنجش انضباط در اجرا.

کاربرد اصلی در سازمان: ارزیابی کارایی برنامهریزی و اجرای تیم نگهداری.

رابطه و همافزایی با سایر شاخصها: ارتباط مستقیم با کاهش Backlog و بهبود PMP دارد.

شرح مختصر و هدف اصلی: شاخصهای پایش و پیشبینی سلامت تجهیزات با استفاده از فناوریهای هوشمند؛ گامی به سوی صفر خرابی.

کاربرد اصلی در سازمان: پیشگیری از خرابیهای ناگهانی، بهینهسازی زمان تعمیرات.

رابطه و همافزایی با سایر شاخصها: به طور مستقیم MTBF را افزایش داده و Downtime ناگهانی را کاهش میدهد.

این پانزده شاخص، هر یک به تنهایی، اطلاعات ارزشمندی را برای بهینه سازی عملیات فراهم میکنند. ارزش واقعی آنها در تحلیل و تفسیر جامع و یکپارچه آنها نهفته است . این شاخصها زمانی حداکثر تأثیر خود را نشان میدهند که روابط همافزای آنها درک شود.

چالشهای محاسبه شاخصهای نگهداری وتعییمرات

با وجود اهمیت انکارناپذیر شاخصهای کلیدی نگهداری، بسیاری از سازمانها در استفاده و بهرهبرداری کامل از آنها با چالشهای متعددی روبرو هستند.

فقدان دادههای دقیق و یکپارچه

یکی از بزرگترین موانع، عدم وجود سیستم های جمعآوری داده متمرکز و دقیق است. دادههای مربوط به زمان توقف، تعمیرات و هزینهها اغلب پراکنده، ناقص یا حتی نادرست هستند که محاسبه شاخصهای معتبر را دشوار میکند. بر اساس تحقیقات PwC در سال ۲۰۲۳، حدود ۴۰% از شرکتهای صنعتی با چالش یکپارچگی دادهها در حوزه نگهداری دست و پنجه نرم میکنند.

مقاومت در برابر تغییر و فرهنگ واکنشی

در بسیاری از سازمانها، تفکر «تعمیر پس از خرابی» همچنان غالب است. این فرهنگ واکنشی، مقاومت در برابر سرمایه گذاری در سیستم های پیشگیرانه و پایش شاخصها را به دنبال دارد.

کمبود مهارتهای تحلیلی

حتی با وجود داده های خوب، عدم وجود نیروی انسانی با مهارتهای لازم برای تحلیل دادهها و تبدیل آنها به بینشهای عملی، یک چالش جدی است. این موضوع به خصوص در زمینه تحلیلهای آماری و پیشبینانه مشهود است.

عدم حمایت مدیریت ارشد

بدون حمایت قاطع مدیران ارشد و درک آنها از ارزش استراتژیک نگهداری، تخصیص منابع لازم برای پیادهسازی سیستمهای پایش KPI دشوار خواهد بود.

پیچیدگی انتخاب شاخصهای مناسب

تعداد زیادی از شاخص ها وجود دارد و انتخاب چند شاخص کلیدی که با اهداف استراتژیک سازمان همسو باشند، خود یک چالش است. بسیاری از سازمانها در این مرحله دچار سردرگمی میشوند.

چالش در یکپارچهسازی سیستمها

در بسیاری از صنایع، سیستم های تولید، مالی و نگهداری به صورت جزیرهای عمل میکنند و یکپارچهسازی آنها برای دید جامع از KPIها، نیازمند سرمایهگذاری قابل توجهی است.

این چالش ها نشان میدهند که پیادهسازی موفقیتآمیز سیستمهای پایش KPI، نیازمند یک رویکرد جامع و تحولآفرین است که هم ابعاد فنی و هم ابعاد انسانی و فرهنگی سازمان را در بر گیرد.

۶ راه بهینه سازی محاسبه شاخص های نگهداری و تعیمرات

در ادامه، ۶ راهکار عملی برای بهینه سازی فرآیند های نگهداری با استفاده از KPIها ارائه میشود:

تعریف اهداف استراتژیک و انتخاب KPIهای مرتبط

پیش از هر چیز، اهداف کلی سازمان باید مشخص شوند. آیا هدف کاهش هزینه است؟ افزایش تولید؟ بهبود کیفیت؟ سپس، شاخص هایی انتخاب شوند که به طور مستقیم با این اهداف مرتبط هستند. تمرکز بر تعداد محدودی از شاخصهای حیاتی (مثلاً ۵ تا ۷ شاخص) که بیشترین تأثیر را دارند، از سردرگمی جلوگیری میکند.

پیادهسازی یک سیستم جمعآوری داده قوی (CMMS)

بدون دادههای دقیق و قابل اعتماد، تحلیل شاخصها بیمعناست. سرمایهگذاری در یک نرمافزار سیستم مدیریت نگهداری مکانیزه (CMMS)، ستون فقرات جمعآوری دادههای نگهداری، از ثبت جزئیات تعمیرات تا مصرف قطعات یدکی و زمان توقف، را فراهم میکند. برای شروع میتوانید از نسخه رایگان آزمایشی نرم افزار پرگار cmms یکی از نرم افزا رهای نت قدرتمند در ایران استفاده کنید.

آموزش و توسعه مهارتهای تحلیل داده

تیم نگهداری و مهندسان باید در زمینه جمعآوری داده، محاسبه شاخصها و تحلیل آنها آموزش ببینند. این مهارتها شامل تحلیلهای آماری، شناسایی روندها و تفسیر معنای واقعی پشت اعداد است.

ایجاد فرهنگ بهبود مستمر

پایش KPIها یک فرآیند یکباره نیست، بلکه نیازمند تعهد به بهبود مستمر است؛ جلسات منظم برای بررسی شاخصها، شناسایی نقاط ضعف و قوت، و تنظیم برنامههای عملیاتی برای بهبود، حیاتی است.

یکپارچه سازی داده ها و سیستم ها

برای دستیابی به دید جامع، دادههای نگهداری باید با سیستمهای تولید، مالی و زنجیره تأمین یکپارچه شوند. این یکپارچهسازی امکان تحلیلهای بینبخشی و شناسایی همبستگیهای پنهان را فراهم میآورد.

استفاده از معیارهای بنچم ارکینگ (Benchmarking)

مقایسه شاخصهای عملکرد خود با بهترین عملکردها در صنعت (چه در داخل کشور و چه در سطح جهانی)، به شناسایی نقاط ضعف و فرصتهای بهبود کمک میکند. این کار میتواند محرک قدرتمندی برای تعالی باشد. یک مطالعه موردی از شرکت زیمنس نشان داد که با استفاده از بنچمارکینگ، توانستند هزینههای نگهداری خود را تا ۱۸% کاهش دهند.

با پیادهسازی این راهکارها، سازمانها میتوانند از یک وضعیت واکنشی به یک استراتژی نگهداری پیشفعال و دادهمحور حرکت کنند که مستقیماً به افزایش سودآوری و پایداری عملیاتی منجر میشود.

ابزارهای محاسبه شاخص های نگهداری و تعمیرات

پیچیدگی تجهیزات، حجم بالای دادهها و نیاز به تصمیمگیری سریع، سازمانها را به سمت پذیرش تحول دیجیتال در حوزه نگهداری سوق داده است. در این میان، دو ابزار کلیدی نقش محوری ایفا میکنند: CMMS و هوش مصنوعی. نرمافزار CMMS (Computerized Maintenance Management System)، به عنوان ستون فقرات دادهمحور سازمانهای صنعتی، ابزاری ضروری برای مدیریت و پایش شاخصهای نگهداری است. یک CMMS کارآمد، تمام جنبههای فرآیند نگهداری را پوشش میدهد:

- مدیریت داراییها: ثبت اطلاعات جامع درباره هر تجهیز، شامل تاریخچه، مشخصات فنی، و موقعیت.

- برنامهریزی و زمانبندی کارها: ایجاد دستور کارهای نگهداری پیشگیرانه، بازرسیها، و تعمیرات.

- مدیریت قطعات یدکی: ردیابی موجودی، سفارشگذاری، و مصرف قطعات.

- مدیریت نیروی انسانی: تخصیص وظایف، پیگیری عملکرد تکنسینها، و مدیریت ساعات کار.

- ثبت و گزارشگیری خرابیها: ثبت جزئیات هر خرابی، دلایل آن، و زمان توقف.

چگونه نرمافزار CMMS به جمعآوری و تحلیل دادههای شاخص های نت کمک میکند؟

یک نرم افزار CMMS مدرن، با مکانیزه کردن فرآیندهای دستی، به جمعآوری خودکار و دقیق دادهها کمک میکند. هر فعالیت نگهداری، از زمان شروع و پایان کار تا قطعات مصرفی و نیروی انسانی درگیر، در سیستم ثبت میشود. این دادهها سپس به طور خودکار برای محاسبه شاخصهای کلیدی نگهداری (مانند MTBF, MTTR, Downtime, PMP) به کار میروند. قابلیتهای گزارشگیری و داشبوردهای تحلیلی در CMMS، به مدیران امکان میدهند تا با یک نگاه سریع، وضعیت سلامت تجهیزات و کارایی تیم را مشاهده کنند.

نرمافزار نت پرگار برای محاسبه شاخص های نگهداری تعمیرات در ایران

در میان راهکارهای جهانی و بومی موجود، نرم افزار نت پرگار به عنوان یک پیشرو در حوزه مدیریت نگهداری و تعمیرات در ایران شناخته شده و با رویکردی جامع و کاربردی، به سازمانهای صنعتی کمک میکند تا از چالشهای مدیریت سنتی فراتر رفته و به سطح بالاتری از بهرهوری و سودآوری دست یابند. پرگار نه تنها یک CMMS کامل است، بلکه با درک عمیق از نیازهای صنایع داخلی، ویژگیها و مزایای رقابتی منحصربهفردی را ارائه میدهد که آن را از سایر رقبا متمایز میکند.

نقش پرگارنت در محاسبه شاخص های کلیدی عملکرد نت KPI

بر اساس سالها تجربه و کار با متخصصان صنعت در ایران، دریافتهایم که بومیسازی و انطباق با واقعیتهای عملیاتی و فرهنگی کشور، اهمیت حیاتی دارد. پرگار با درک این موضوع، به جای صرفاً ترجمه یک محصول خارجی، از ابتدا برای نیازهای خاص صنایع ایران طراحی و توسعه یافته است. این بومیسازی در چندین سطح نمود پیدا میکند:

پشتیبانی فنی متخصص و در دسترس

تیم پشتیبانی پرگار متشکل از مهندسان و متخصصان نگهداری است که به زبان فارسی و با درک عمیق از فرآیندهای صنعتی ایران، میتوانند به سرعت و اثربخشی مشکلات را حل کرده و راهنماییهای لازم را ارائه دهند.

انطباق با استانداردهای داخلی و مقررات ملی

پرگار به طور کامل با استانداردهای داخلی و مقررات مربوط به نگهداری و ایمنی در صنایع ایران مطابقت دارد.

رابط کاربری فارسی و کاملاً کاربرپسند

طراحی رابط کاربری بر اساس نیازهای کاربران ایرانی انجام شده تا یادگیری و استفاده از نرمافزار برای آنها آسان و شهودی باشد.

قابلیت سفارشیسازی بالا

صنایع مختلف، نیازهای متفاوتی دارند. پرگار امکان سفارشیسازی فرآیندها، فیلدها و گزارشها را فراهم میکند تا نرمافزار دقیقاً با نیازهای خاص هر سازمان همسو شود.

نتیجهگیری

در جهانی که به سرعت در حال حرکت به سمت اتوماسیون و دیجیتالی شدن است، نقش مدیریت نگهداری و تعمیرات بیش از پیش حیاتی میشود. همانطور که در این مقاله بررسی شد، شاخصهای کلیدی عملکرد نگهداری (KPIs)، دیگر تنها ابزارهایی برای اندازهگیری نیستند، بلکه مانند چراغهای راهنما عمل میکنند که مسیر رسیدن به تعالی عملیاتی، افزایش بهرهوری و در نهایت، تضمین سودآوری پایدار را روشن میسازند. از MTBF و MTTR که به ما دیدی عمیق از قابلیت اطمینان و چابکی تجهیزات میدهند، تا OEE و TEEP که کارایی و ظرفیتهای پنهان را آشکار میسازند، هر شاخص قطعهای از پازل بزرگ بهینهسازی صنعتی است.

نادیده گرفتن این شاخصها؛ عملیات صنعتی را در معرض توقفات ناگهانی، هزینههای پنهان و فرسودگی زودرس داراییها قرار میدهد. با این حال، همانطور که مطرح شد، چالشهای پیادهسازی این شاخصها، از فقدان دادههای یکپارچه تا مقاومتهای فرهنگی، قابل فایق آمدن هستند. راهکارهایی چون سرمایهگذاری در سیستمهای CMMS، توسعه مهارتهای تحلیلی، و پذیرش فناوریهای پیشرفته نظیر هوش مصنوعی و نگهداری پیشبینانه، مسیر را برای تحولی بنیادین هموار میسازند.

در فضای رقابتی صنعت ایران، نرمافزار نت پرگار به عنوان یک راهحل بومی و پیشرو، با ارائه یک پلتفرم جامع برای مدیریت نگهداری و تعمیرات، سازمانها را قادر میسازد تا دادههای خود را به بینشهای عملی تبدیل کرده و به سوی آیندهای با توقفات کمتر، هزینههای بهینهتر و سودآوری بیشتر گام بردارند.

چرا پایش شاخص های کلیدی نگهداری برای شرکتها ضروری است؟

پایش این شاخصها به شرکتها کمک میکند تا وضعیت واقعی سلامت تجهیزات، کارایی تیم تعمیرات و نقاط ضعف فرآیندهای نگهداری را شناسایی کرده و تصمیمات استراتژیک برای کاهش هزینهها و افزایش بهرهوری بگیرند.

نادیده گرفتن شاخص های نگهداری چه هزینه های پنهانی را به سازمان تحمیل میکند؟

بیتوجهی به این شاخصها منجر به توقفات ناگهانی تولید، افزایش هزینههای تعمیرات اضطراری EM، کاهش کیفیت محصول، افزایش مصرف انرژی و کاهش عمر مفید تجهیزات میشود که همگی سودآوری را تحت تأثیر قرار میدهند.

MTBF (میانگین زمان بین خرابی) و MTTR (میانگین زمان تا تعمیر) چه اطلاعاتی به ما میدهند؟

MTBF پایداری و قابلیت اطمینان تجهیزات را نشان میدهد؛ یعنی میانگین زمانی که یک دستگاه بدون مشکل کار میکند. MTTR نیز سرعت و چابکی تیم تعمیرات را در بازگرداندن تجهیز به مدار پس از خرابی میسنجد.

OEE (اثربخشی کلی تجهیزات) چه ارتباطی با بهره وری تولید دارد؟

OEE جامعترین شاخصی است که کارایی واقعی تجهیزات تولیدی را با ترکیب سه عامل دسترسپذیری، عملکرد و کیفیت اندازهگیری میکند و مسیرهای اصلی بهبود بهرهوری کلی تولید را مشخص میکند.

چگونه میتوان هزینه های نگهداری را با استفاده از شاخص ها بهینه کرد؟

با پایش شاخصهایی مانند Maintenance Cost per Unit Produced (MC/UP) و Maintenance Cost / Estimated Replacement Value (MC/ERV)، میتوان ارتباط مستقیم بین هزینههای نگهداری و خروجی تولید را درک کرد و تصمیمات اقتصادی برای تعمیر یا تعویض تجهیزات گرفت.

نقش نرمافزارهای CMMS در مدیریت شاخصهای نگهداری و تعمیرات چیست؟

CMMS ستون فقرات جمعآوری دقیق و خودکار دادهها (از جمله زمان توقف، جزئیات تعمیرات، مصرف قطعات یدکی) است. این نرمافزارها با ارائهی داشبوردها و گزارشهای تحلیلی، محاسبه و پایش شاخصهای کلیدی را تسهیل میکنند.

چالشهای اصلی در محاسبه شاخصهای نگهداری کدامند؟

چالشهای اصلی شامل فقدان دادههای دقیق و یکپارچه، مقاومت در برابر تغییر و فرهنگ واکنشی، کمبود مهارتهای تحلیلی در تیمها، عدم حمایت مدیریت ارشد و پیچیدگی در انتخاب شاخصهای مناسب است.

چگونه میتوان فرهنگ نگهداری پیشگیرانه (PMP) را در سازمان بهبود بخشید؟

با تعریف اهداف استراتژیک، پیادهسازی سیستمهای جمعآوری داده قوی (CMMS)، آموزش مهارتهای تحلیل داده، ایجاد فرهنگ بهبود مستمر و استفاده از معیارهای بنچمارکینگ، میتوان PMP را افزایش داد.