نگهداری و تعمیرات بهرهور فراگیر (TPM) رویکردی جامع و ساختیافته برای افزایش بهرهوری تجهیزات و کاهش توقفات ناخواسته در فرآیندهای تولیدی است. این روش با مشارکت فعال تمام بخشهای سازمان، از مدیریت تا اپراتورها، به ارتقاء عملکرد ماشینآلات، بهبود کیفیت محصولات و کاهش هزینههای نگهداری و تعمیرات کمک میکند.

برای پیادهسازی موفق TPM، آشنایی با ابزارهای دیجیتال و سیستمهای پشتیبان اهمیت زیادی دارد؛ به همین دلیل شناخت انواع نرمافزار نگهداری و تعمیرات میتواند نقش کلیدی در اجرای مؤثر این رویکرد ایفا کند. در این مقاله با مفهوم TPM، اهداف اصلی، ارکان هشتگانه، مزایا و مراحل اجرایی آن بهطور کامل آشنا خواهید شد. اگر به دنبال درکی سریع و کاربردی از TPM و نقش آن در بهبود بهرهوری سازمان هستید، این مطلب راهنمایی جامع در اختیار شما قرار میدهد.

TPM چیست؟

عبارت TPM مخفف عبارت Total Productive Maintenance به معنای نگهداری و تعمیرات بهره ور فراگیر است. این سیستم مدیریتی با هدف به صفر رساندن خرابیها، توقفهای ناخواسته و حوادث صنعتی طراحی شده است. در TPM، تمام پرسنل از اپراتورها گرفته تا مدیران، در فرآیند نگهداری نقش دارند. برخلاف روشهای سنتی که تنها تیم تعمیرات مسئول رسیدگی به ماشینآلات بود، در TPM نگهداری بخشی از وظایف روزانه همه کارکنان محسوب میشود. TPM با تمرکز بر پیشگیری از نقصها و بهبود مستمر، بستری برای عملکرد پایدار و کارآمد در خطوط تولید فراهم میکند. در این سیستم، سه عنصر کلیدی وجود دارد:

- Total (فراگیر) یعنی همه کارکنان در فرایند نگهداری مشارکت دارند

- Productive (بهرهور) یعنی هدف افزایش بهرهوری و کاهش هدررفت منابع است

- Maintenance (نگهداری) یعنی حفظ شرایط بهینه تجهیزات برای جلوگیری از توقف و خرابی

هدف اصلی TPM به حداکثر رساندن اثربخشی کلی تجهیزات (OEE) در یک مجموعه تولیدی است، اما چگونه؟ این رویکرد، با بهرهگیری از تکنیکهای تولید ناب، تلاش میکند تا کارایی ماشینآلات را تا سطح جهانی (یعنی ۸۵٪ و بالاتر) ارتقا دهد. دستیابی به این هدف، به معنای ریشه کن کردن کامل ضایعات تولید و توقفات ناخواسته است.

اهمیت TPM در صنایع امروزی

صنایع تولیدی با چالشهایی مانند رقابت شدید، کاهش هزینهها و افزایش کیفیت مواجهاند. در چنین شرایطی، اهمیت TPM در صنعت بیش از پیش احساس میشود. این سیستم با کاهش زمان توقف ماشینآلات، افزایش طول عمر تجهیزات و ارتقای مشارکت کارکنان، نقش حیاتی در بهبود عملکرد خطوط تولید دارد. علاوه بر آن، TPM به سازمانها کمک میکند تا بهرهوری را بالا ببرند، کیفیت محصولات را حفظ کنند و از منابع به شکل بهینه استفاده کنند. در نتیجه، اجرای صحیح TPM میتواند مزیت رقابتی پایداری برای هر کسبوکاری ایجاد کند.

تاریخچه نگهداری و تعمیرات بهره ور (TPM)

ریشههای TPM به ژاپن باز میگردد. در دهه ۱۹۷۰، شرکت Nippondenso که از زیرمجموعههای تویوتا بود، نخستین گامها را برای پیادهسازی این سیستم برداشت. با نیاز روزافزون به کاهش توقف ماشینآلات و افزایش کیفیت محصولات، مدل TPM توسعه یافت و بهسرعت در سایر صنایع ژاپنی و سپس در جهان گسترش پیدا کرد. فلسفه TPM در اصل بر پایه تلفیق نگهداری پیشگیرانه و مشارکت کارکنان شکل گرفت.

با گذشت زمان، مفهوم TPM تکامل یافت و به یک رویکرد جامع و استراتژیک برای بهبود کلی عملکرد سازمانها تبدیل شد. بهعبارت دیگر، TPM نهتنها به کاهش خرابیها و افزایش بهرهوری کمک میکند، بلکه فرهنگ مسئولیتپذیری را در تمامی سطوح سازمان تقویت میکند تا همه کارکنان در فرآیند نگهداری و بهبود مستمر تجهیزات مشارکت داشته باشند.

چه کسانی باید در نگهداری و تعمیرات بهره ور مشارکت کنند؟

در رویکرد نگهداری و تعمیرات بهره ور فراگیر (TPM)، همه افراد در سازمان، از مدیران ارشد تا اپراتورها، باید در فرآیند نگهداری تجهیزات نقش داشته باشند. هرکدام از این گروهها مسئولیتهای خاص خود را دارند:

- مدیران ارشد و مهندسان قابلیت اطمینان: مدیران باید نت بهرهور فراگیر TPM را بهعنوان یکی از اهداف اصلی سازمان معرفی کنند و آن را در استراتژیهای کلی بگنجانند. مهندسین ااجرایی نگهداری مبتنی بر قابلیت اطمینان نیز با استفاده از دادههای نگهداری و تعمیرات، معیارهای ارزیابی را تعیین کرده و بینشهای لازم برای بهبود عملکرد تجهیزات را فراهم میآورند.

- اپراتورها: اپراتورها بهعنوان “مالکان اصلی تجهیزات” شناخته میشوند. این یعنی آنها باید مسئول نگهداری روزانه تجهیزات خود باشند، از جمله کارهایی مثل تمیزکاری، روغنکاری و بررسی وضعیت دستگاهها. علاوه بر این، اپراتورها باید علائم خرابیهای اولیه را شناسایی کرده و آنها را گزارش دهند تا بتوان عملکرد تجهیزات را بهبود بخشید.

در نهایت، همکاری تمام افراد در سازمان باعث میشود که TPM به رویکردی مؤثر تبدیل شود و بهرهوری و عملکرد تجهیزات بهطور چشمگیری افزایش یابد.

اهداف اصلی نگهداری TPM

TPM با اهدافی مشخص و کاربردی وارد فضای صنعت شد. مهمترین اهداف این سیستم عبارتاند از:

- کاهش خرابیهای ناگهانی در تجهیزات

- حذف توقفهای برنامهریزینشده

- افزایش اثربخشی کلی تجهیزات OEE

- بهبود ایمنی و کاهش حوادث کاری

- افزایش حس مسئولیتپذیری در بین کارکنان

- کاهش ضایعات و افزایش کیفیت محصول نهایی

این اهداف به سازمانها کمک میکنند تا عملکرد بهینهای در تولید داشته باشند و از منابع خود به بهترین شکل استفاده کنند.

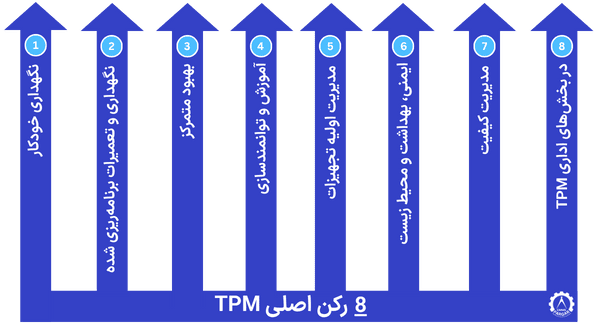

۸ رکن اصلی TPM چیست؟

سیستم TPM بر پایه هشت اصل کلیدی بنا شده که هرکدام نقشی مهم در حفظ بهرهوری تجهیزات و مشارکت کارکنان دارند. این اصول نهتنها بر ماشینآلات تمرکز دارند، بلکه ابعاد انسانی، محیطی و فرآیندی را نیز در بر میگیرند. در ادامه با اصول TPM و کارکردهای هرکدام آشنا میشوید:

۱. نگهداری خودکار (Autonomous Maintenance)

در این اصل، اپراتورها مسئول نظافت، بررسیهای اولیه، روانکاری و پایش شرایط دستگاهها میشوند. با مشارکت مستقیم کاربران در نگهداری، آگاهی آنها نسبت به وضعیت ماشینآلات افزایش پیدا میکند. همین اقدامات کوچک باعث میشود اپراتورها احساس مالکیت واقعی نسبت به دستگاه خود پیدا کنند و این حس مسئولیتپذیری، کلید افزایش کارایی و پیشگیری از خرابیهای بزرگ است. این کار از بروز خرابیهای جزئی جلوگیری کرده و وابستگی به تیم تعمیرات را کاهش میدهد.

۲. نگهداری و تعمیرات برنامهریزی شده (Planned Maintenance)

این اصل بر اجرای فعالیتهای نگهداری در زمانهای از پیش تعیینشده تمرکز دارد. برنامهریزی صحیح باعث میشود تا تجهیزات قبل از وقوع خرابیهای جدی، سرویس شوند. این رویکرد از توقفهای غیرمنتظره جلوگیری میکند و موجب افزایش عمر مفید ماشینآلات میشود.

۳. بهبود متمرکز (Focused Improvemen)

TPM یک سیستم پویا و در حال تکامل است که بر بهبود مستمر و گام به گام تأکید دارد. در این مرحله، تیمهای چندوظیفهای برای شناسایی و حذف اتلافها همکاری میکنند. در این مرحله تیمهایی متشکل از افراد مختلف بخشها (مثلاً تولید، فنی، کیفیت) دور هم جمع میشوند تا مشکلات تکرار شونده را شناسایی کنند و راهحلهای خلاقانه برای بهبود اثربخشی کلی تجهیزات بیابند. هدف، بهینهسازی عملکرد کلی تجهیزات و حذف عوامل کاهش بهرهوری است. این اصل به شکلگیری فرهنگ بهبود مستمر در سازمان کمک میکند.

۴. آموزش و توانمندسازی (Training and Education)

موفقیت TPM به میزان دانش و مهارت کارکنان وابسته است. از این رو، آموزش هدفمند و ارتقای توانمندیهای فنی اپراتورها، یکی از اصول اصلی TPM محسوب میشود. کارکنانی که آموزش دیدهاند، میتوانند بهدرستی با تجهیزات کار کنند، مشکلات را تشخیص دهند و در حل آنها مشارکت داشته باشند.

۵. مدیریت اولیه تجهیزات (Early Equipment Management)

در این اصل، تجربیات عملیاتی به مرحله طراحی و خرید تجهیزات جدید منتقل میشود. با مشارکت کارکنان در انتخاب و بهینهسازی طراحی ماشینآلات، قابلیت نگهداری و دسترسی تجهیزات بهبود پیدا میکند. این کار باعث کاهش هزینههای نگهداری در آینده خواهد شد.

۶. ایمنی، بهداشت و محیط زیست (Safety, Health, and Environment)

در هر گام از پیادهسازی TPM، سلامت و ایمنی کارکنان و همچنین حفاظت از محیط زیست باید در اولویت قرار گیرد. چون با فراهم کردن یک محیط کاری ایمن و سالم، کارکنان میتوانند وظایف خود را با حداکثر کارایی انجام دهند، که نتیجه آن یک محیط کاری بدون حادثه و امن خواهد بود. این ستون به ما یادآوری میکند که بهرهوری واقعی، بدون توجه به سلامت انسان و کره زمین، بیمعناست.

۷. مدیریت کیفیت (Quality Maintenance)

در این بخش، تمرکز بر حذف نقصهای کیفی و افزایش قابلیت اطمینان تجهیزات است. شناسایی و حذف علل ریشهای مشکلات کیفیتی، به کاهش دوبارهکاری، ضایعات و بازگشت محصولات منجر میشود. این اصل کمک میکند تا کیفیت از درون فرآیند تضمین شود، نه از طریق بازرسی نهایی.

۸. TPM در بخشهای اداری (Office TPM / TPM In Administration)

اصول TPM محدود به واحدهای تولیدی نیستند. بخشهای اداری مانند منابع انسانی، مالی، برنامهریزی و خرید نیز میتوانند با استفاده از مفاهیم TPM فرآیندهای خود را بهبود دهند. کاهش اتلاف وقت، افزایش بهرهوری کارکنان و بهبود گردش اطلاعات از دستاوردهای TPM در حوزه اداری است.

این اصول باعث میشوند که TPM به یک استراتژی جامع برای بهبود عملکرد و بهرهوری سازمانها تبدیل شود و در نهایت به کاهش هزینهها و افزایش کیفیت کمک کند.

منابع:

همین حالا بهرهوری را افزایش دهید!

یک قدم تا کاهش هزینهها و افزایش بهرهوری؛ دمو رایگان را دریافت کنید و تجربه کنید که چگونه پرگار میتواند تحول عظیمی در مدیریت نگهداری و تعمیرات شما ایجاد کند.

مزایای اجرای نگهداری و تعمیرات TPM چیست؟

اجرای سیستم نگهداری و تعمیرات بهره ور فراگیر (TPM) مزایای متعددی برای سازمانها به همراه دارد. این سیستم، تنها یک رویکرد فنی نیست، بلکه فرهنگی سازمانی ایجاد میکند که در آن همه اعضا برای دستیابی به حداکثر بهرهوری تلاش میکنند. در ادامه به مهمترین مزایای TPM اشاره میشود:

افزایش بهرهوری و راندمان تجهیزات

یکی از اهداف اصلی TPM، ارتقای شاخص بهرهوری کلی تجهیزات (OEE) است. با اجرای اصول TPM، عملکرد دستگاهها بهبود پیدا میکند و زمانهای تولید مؤثر افزایش مییابد. حذف اتلافها، کاهش توقفها و بهینهسازی شرایط کاری ماشینآلات، نقش کلیدی در افزایش راندمان ایفا میکنند. نتیجه این فرآیند، تولید بیشتر با کیفیت بالاتر است.

کاهش خرابیها و توقفهای ناگهانی

توقف ناگهانی تجهیزات یکی از پرهزینهترین مشکلات در خطوط تولید به شمار میرود. با اجرای TPM و بهرهگیری از نگهداری پیشگیرانه و برنامهریزیشده، احتمال خرابیهای غیرمنتظره به شکل چشمگیری کاهش مییابد. این اقدام باعث ثبات در فرآیند تولید و کاهش ریسک اختلال در برنامههای کاری میشود.

بهبود روحیه کارکنان و مشارکت تیمی

TPM با مشارکت فعال کارکنان در فرآیند نگهداری، حس مالکیت و مسئولیتپذیری را در میان آنها تقویت میکند. اپراتورها نقش فعالی در نگهداری تجهیزات ایفا میکنند و در تصمیمگیریهای عملیاتی مشارکت دارند. این همکاری باعث افزایش انگیزه، بهبود روابط تیمی و ارتقای فرهنگ سازمانی میشود.

کاهش هزینههای نگهداری و تعمیرات

از دیگر مزایای TPM میتوان به کاهش قابلتوجه در هزینههای تعمیرات و نگهداری اشاره کرد. پیشگیری از خرابیها، استفاده بهینه از قطعات یدکی، بهموقع بودن سرویسها و کاهش نیاز به تعمیرات اضطراری، همگی موجب صرفهجویی اقتصادی برای سازمان خواهند شد. این صرفهجویی، در بلندمدت تأثیر مستقیمی بر سودآوری کسبوکار دارد.

۶ گام برای پیادهسازی TPM

اجرای موفق سیستم TPM نیاز به برنامهریزی دقیق و گامهای منسجم دارد. هر مرحله از پیادهسازی، پایهگذار یک فرهنگ جدید در سازمان است که هدف آن افزایش بهرهوری و مشارکت همگانی است. در ادامه، شش مرحله اصلی برای اجرای TPM در سازمان معرفی میشود:

۱ . آموزش و توانمندسازی کارکنان

اولین قدم برای اجرای TPM، افزایش آگاهی کارکنان نسبت به مفاهیم، اهداف و مزایای این سیستم است. برگزاری کارگاهها، دورههای آموزشی و جلسات توجیهی باعث میشود تا اعضای سازمان با نقش خود در فرآیند نگهداری بهره ور آشنا شوند. این مرحله، بستر فرهنگی لازم برای تغییرات بعدی را فراهم میکند. تصور کنید کارکنانی که به روشهای نگهداری و تعمیرات قدیمی و امتحانشده عادت کردهاند، حالا باید به یک فرآیند کاری کاملاً جدید روی بیاورند. این تغییر، نیازمند تلاش قابل توجهی در زمینه آموزش و توانمندسازی است.

۲. تشکیل تیمهای TPM

پس از آگاهسازی، باید تیمهای TPM با ترکیب نیروهای چندبخشی تشکیل شوند. این تیمها معمولاً شامل نمایندگانی از اپراتورها، تعمیرکاران، مدیران و کارکنان کیفیت هستند. هدف، همکاری میان بخشهای مختلف برای شناسایی و حل مشکلات موجود در سیستم نگهداری است.

۳ . پایش وضعیت موجود

در این مرحله، وضعیت فعلی ماشینآلات، نرخ خرابی، سوابق تعمیرات، توقفها و شاخصهای کلیدی عملکرد (مانند OEE) بررسی میشود. این اطلاعات پایه تصمیمگیریهای آینده را شکل میدهند. تحلیل دقیق دادهها به سازمان کمک میکند تا نقاط ضعف را شناسایی و اهداف واقعبینانه تعیین کند.

۴ . برنامهریزی و اولویتبندی اقدامات

بر اساس تحلیل مرحله قبل، اقدامات اصلاحی و بهبوددهنده تعریف میشوند. در این مرحله باید اولویتها مشخص شوند؛ مثلاً ابتدا روی تجهیزاتی تمرکز شود که بیشترین خرابی یا تأثیر را در توقف تولید دارند. برنامهریزی منظم و تخصیص منابع مناسب، شانس موفقیت پروژه TPM را افزایش میدهد.

۵. اجرای تدریجی

اجرای TPM نباید یکباره و گسترده باشد. توصیه میشود این سیستم بهصورت پایلوت روی یک بخش یا یک خط تولید آغاز شود. پس از کسب نتایج مثبت، میتوان آن را به دیگر بخشها گسترش داد. اجرای تدریجی باعث میشود مشکلات احتمالی در مقیاس کوچکتر بررسی و اصلاح شوند.

۶ . ارزیابی و بهبود مستمر

آخرین مرحله، پایش عملکرد و بازنگری مداوم است. با اندازهگیری شاخصهایی مانند بهرهوری کلی تجهیزات، کاهش خرابیها و مشارکت کارکنان، میتوان میزان موفقیت پروژه را ارزیابی کرد. فرهنگ بهبود مستمر، یکی از ارکان TPM است که باید همیشه در سازمان زنده نگه داشته شود.

با پیادهسازی این شش گام، سازمان شما در مسیر دستیابی به یک سیستم تولیدی بهینه، بدون توقف و با بالاترین کارایی قرار خواهد گرفت. آیا آمادهاید که این تغییر را آغاز کنید؟

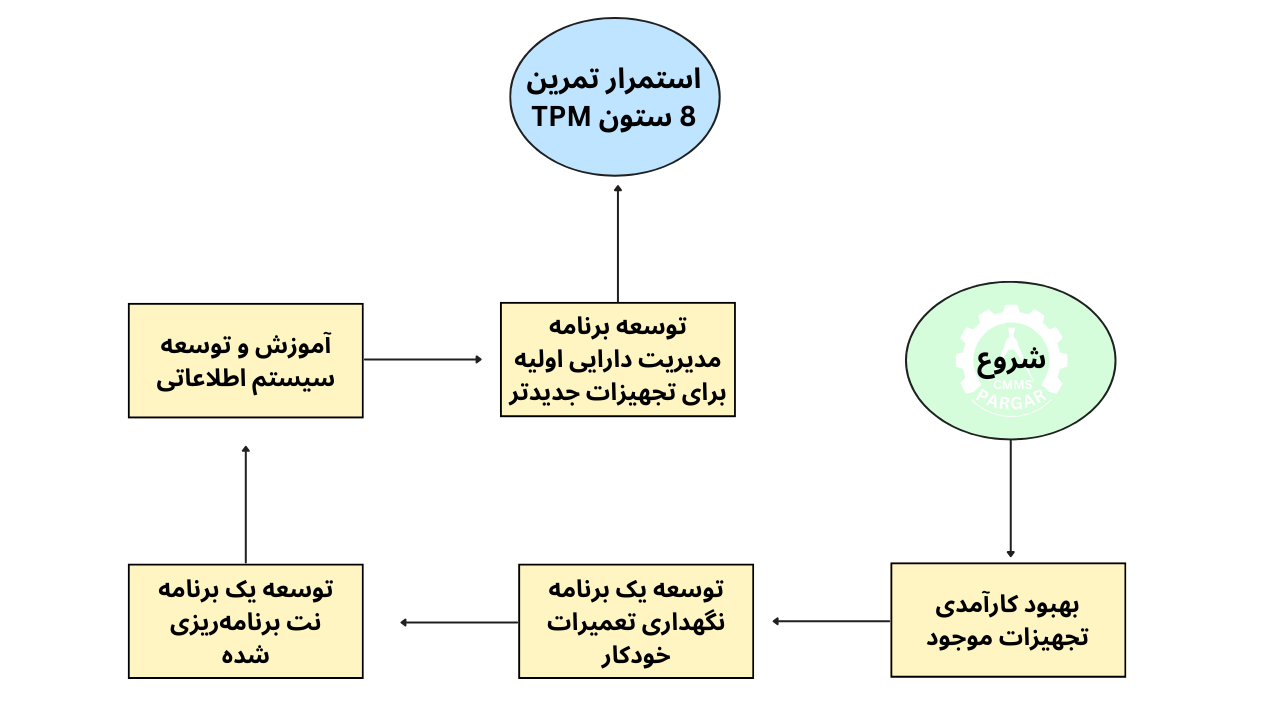

در شکل زیر چگونگی گردش کار در نگهداری و تعمیرات فراگیر نشان داده شده است:

چالشهای رایج در پیادهسازی TPM

اجرای نت بهره ور فراگیر TPM در سازمانها همواره با موانعی همراه است. با اینکه سیستم TPM مزایای گستردهای دارد، اما در عمل ممکن است با مقاومت، کمتوجهی یا ضعف در زیرساختها مواجه شود. آگاهی از این چالشها، به مدیران کمک میکند تا مسیر پیادهسازی را هموارتر و اثربخشتر طی کنند. در ادامه به مهمترین چالشهای TPM در سازمانها اشاره میشود:

مقاومت کارکنان

یکی از نخستین موانع در مسیر TPM، مقاومت نیروهای انسانی در برابر تغییر است. بسیاری از کارکنان نسبت به وظایف جدید خود در قالب نگهداری خودگردان یا مشارکت در بهبودها احساس تردید یا نگرانی دارند. این مقاومت ممکن است ناشی از ترس از مسئولیت بیشتر، ناآشنایی با مفاهیم TPM یا سابقه بد از پروژههای گذشته باشد. برای غلبه بر این چالش، آموزش و گفتوگوی شفاف با کارکنان، نقش تعیینکنندهای دارد.

نبود فرهنگ سازمانی مناسب

فرهنگ سازمانی ضعیف یکی از موانع اساسی در موفقیت نگهداری و تعمیرات بهره ور است. اگر سازمان بهطور کلی پذیرای مشارکت، کار تیمی و بهبود مستمر نباشد، اجرای اصول TPM به نتیجه نمیرسد. سازمانهایی که ساختار سلسلهمراتبی خشک یا فضای بیاعتمادی دارند، معمولاً نمیتوانند بستری برای موفقیت TPM ایجاد کنند. اصلاح نگرشها، الگوسازی از مدیران و ایجاد انگیزههای مثبت میتواند در تغییر فرهنگ مؤثر باشد.

ضعف در آموزش و مستندسازی

آموزش ناکافی و نبود مستندات اجرایی منسجم، یکی دیگر از چالشهای رایج در پیادهسازی TPM است. بدون آموزش کاربردی، کارکنان نهتنها نمیتوانند اصول را بهدرستی اجرا کنند، بلکه ممکن است برداشت نادرستی از وظایف خود داشته باشند. همچنین، نبود دستورالعملهای واضح، باعث اجرای ناهماهنگ و پراکنده TPM میشود. برای رفع این مشکل، لازم است منابع آموزشی، استانداردهای اجرایی و دستورالعملهای نگهداری بهطور کامل تدوین و بهروزرسانی شوند.

هزینههای اولیه و نیاز به منابع

هرگونه پیادهسازی در حوزه نگهداری و تعمیرات نیازمند بودجه اختصاصی است و TPM نیز از این قاعده مستثنی نیست. شرکتها باید آماده افزایش ۱۰ تا ۲۰ درصدی در هزینههای آموزش و همچنین حدود ۱۵ درصد افزایش در هزینههای اضافی نگهداری و تعمیرات باشند. این هزینهها هرگز نباید دستکم گرفته شوند و حتماً باید پیش از شروع کار، با بازگشت سرمایه (ROI) پیشبینیشده مقایسه شوند تا توجیه اقتصادی آن به طور کامل مشخص شود.

عدم تعیین و ردیابی شاخصهای کلیدی عملکرد (KPIs)

تعیین اهداف و شاخصهای قابل اندازهگیری در مرحله برنامهریزی ضروری است تا جهتگیری مشخصی برای فرآیند وجود داشته باشد و بتوان پیشرفت را رصد کرد. بدون این شاخصهای کلیدی عملکرد (KPIs)، فرآیندها میتوانند بیش از حد فنی و پیچیده شوند و منجر به عدم تمرکز و از دست دادن مسیر اصلی شوند.

راهکارهای موفقیت در اجرای نت TPM

اجرای TPM بدون داشتن زیرساختهای مناسب، نهتنها موفقیتآمیز نخواهد بود، بلکه میتواند منجر به دلسردی کارکنان و اتلاف منابع شود. برای رسیدن به نتایج پایدار و اثربخش، باید مجموعهای از عوامل کلیدی فراهم گردد. در این بخش، چند راهکار مؤثر برای موفقیت در پیادهسازی TPM بررسی میشود:

ایجاد فرهنگ مشارکت

بدون مشارکت واقعی کارکنان، هیچیک از اصول TPM بهدرستی اجرا نمیشود. ایجاد حس مسئولیت، اعتماد متقابل و انگیزه در میان اپراتورها و کارکنان نگهداری، پایهگذار موفقیت TPM است. سازمانهایی که با تشویق، آموزش و مشارکت دادن افراد در تصمیمگیریها، فضای همکاری ایجاد میکنند، زودتر به بهرهوری پایدار دست پیدا میکنند. فرهنگ مشارکت نهتنها باعث افزایش کیفیت اجرای TPM میشود، بلکه تعهد کارکنان نسبت به نتایج را نیز تقویت میکند.

حمایت مدیریت ارشد

تعهد و حمایت مدیران ارشد یکی از عوامل حیاتی برای پیشبرد TPM است. بدون پشتیبانی واقعی مدیران سطح بالا، پیادهسازی این سیستم ممکن است در سطح عملیاتی باقی بماند و به اهداف استراتژیک سازمان نرسد. حضور فعال مدیریت در جلسات، اختصاص منابع، پیگیری نتایج و الگوسازی رفتاری، نقش کلیدی در تثبیت TPM ایفا میکند. زمانی که کارکنان همراهی مدیریت را ببینند، انگیزه بیشتری برای اجرای اصول خواهند داشت.

استفاده از نرمافزارهای نگهداری و تعمیرات (CMMS)

برای اجرای اصول TPM بهصورت دقیق و قابل پایش، استفاده از ابزارهای فناوری ضروری است. نرمافزارهای نگهداری و تعمیرات (CMMS) امکان ثبت، برنامهریزی، تحلیل و بهینهسازی فعالیتهای نگهداری را فراهم میکنند. با کمک این ابزارها میتوان اطلاعات تجهیزات را مستندسازی کرد، روند خرابیها را تحلیل نمود و اقدامات پیشگیرانه را با دقت بیشتری انجام داد. استفاده از نرم افزار CMMS همچنین باعث افزایش شفافیت، تسهیل در گزارشگیری و ارتقای تصمیمگیری در حوزه نگهداری میشود.

نقش نرمافزار نگهداری و تعمیرات (CMMS) در پیادهسازی موفق TPM

برای اینکه نگهداری و تعمیرات بهره ور فراگیر (TPM) واقعاً در یک سازمان به ثمر بنشیند و اهداف بزرگ آن محقق شوند، نیاز به یک ابزار قدرتمند و هوشمند داریم. اینجا است که سیستم مدیریت نگهداری و تعمیرات کامپیوتری (CMMS) وارد میدان میشود. استفاده از CMMS یک سرمایهگذاری استراتژیک است که تمامی فعالیتهای TPM را به شکلی بینظیر یکپارچه میکند. همچنین به سازمانها کمک میکند تا فرآیندهای پیچیدهشان را روان و نتیجهبخش پیش ببرند و اهداف TPM را از تئوری به عمل تبدیل کنند.

در این راستا، نرمافزار نت پرگار به عنوان یکی از پیشروترین و پرکاربردترین نرمافزارهای CMMS در صنعت ایران، با درک عمیق از نیازهای بومی صنایع، طراحی و توسعه یافته است، بیایید ببینیم پرگار CMMS دقیقاً چگونه به هر یک از هشت ستون TPM قدرت میبخشد و چرا حضورش برای پیادهسازی موفق TPM حیاتی است:

توانمندسازی نگهداری خودکار:

نرم افزار پرگار با ایجاد یک سیستم اعلان خودکار و تخصیص وظایف شفاف، به اپراتورها این امکان را میدهد که دقیقاً بدانند چه کارهای نگهداری روزمره مانند تمیزکاری، بازرسیهای چشمی و روانکاری را باید انجام دهند. این نرمافزار حتی میتواند چکلیستهای دیجیتالی برای هر دستگاه فراهم کند که اپراتورها پس از انجام کار، آن را تکمیل و ثبت کنند. با این جزئیات، اپراتورها دیگر حدس نمیزنند و با اطمینان کامل به مراقبت از دستگاه خود میپردازند، در نتیجه تیمهای تعمیرات تخصصی میتوانند روی مسائل پیچیدهتر تمرکز کنند.

پشتیبانی از نگهداری برنامهریزیشده:

نرم افزار نت پرگار یک تقویم جامع نگهداری و تعمیرات را ارائه میدهد که در آن تمامی کارهای نت پیشگویانه PdM و پیشگیرانه با جزئیات کامل زمانبندی، تخصیص و ردیابی میشوند. این سیستم به شما اجازه میدهد تا برنامههای نگهداری را بر اساس ساعت کارکرد، تاریخ، یا شرایط خاص دستگاه تنظیم کنید و به محض سر رسیدن موعد، اخطار لازم را صادر کند. این قابلیت اطمینان میدهد که هیچ فعالیت مهمی فراموش نشود و همه چیز طبق برنامه پیش برود.

تقویت بهبود مستمر:

این نرمافزار با جمعآوری و ذخیره سازی جزئیات کامل تمامی توقفات، علل ریشهای خرابی و راه حلهای اجراییشده، یک پایگاه داده غنی ایجاد میکند. تحلیل این دادهها در CMMS به تیمها کمک میکند تا الگوهای تکراری خرابیها را شناسایی کرده، فرصتهای بهبود بهرهوری را کشف کنند و با یافتن دقیق دلایل اصلی مشکلات، راهحلهای دائمی برای جلوگیری از تکرار آنها بیابند.

پایش نگهداری کیفیت:

وقتی CMMS به حسگرهای اینترنت اشیا (IoT) در دستگاهها متصل میشود، میتواند دادههای بیدرنگ (Real-time data) مربوط به پارامترهای عملیاتی و کیفیتی (مثل دما، لرزش یا فشار) را جمعآوری و تحلیل کند. این تحلیل به سیستم امکان میدهد انحرافات کوچک را پیش از آنکه منجر به تولید محصول معیوب شوند، تشخیص داده و هشدارهای لازم را صادر کند، بدین ترتیب کیفیت محصول همواره در بالاترین سطح خود حفظ میشود.

یاریرسانی در مدیریت زودهنگام تجهیزات:

با وجود CMMS، تمامی اطلاعات تاریخی مربوط به عملکرد، خرابیها و چالشهای نگهداری تجهیزات موجود قابل دسترس است. مهندسان و طراحان میتوانند با تحلیل این اطلاعات، اشتباهات طراحی گذشته را تکرار نکنند و از همان ابتدا دستگاههایی را انتخاب یا طراحی کنند که نگهداری آنها آسانتر بوده و در طول عمر مفیدشان، کمترین مشکلات را خواهند داشت.

نظم بخشیدن به آموزش و یادگیری:

CMMS میتواند پروفایلهای آموزشی هر فرد را مدیریت کند و گواهینامهها و دورههای آموزشی مورد نیاز برای انجام هر فعالیت نگهداری و تعمیرات پیشگیرانه را به وضوح مشخص سازد. این قابلیت به مدیران کمک میکند تا مطمئن شوند کارکنانشان همیشه مهارتهای لازم و بهروز برای انجام وظایف TPM را دارند و کمبودهای آموزشی به سرعت شناسایی و رفع شوند.

تضمین ایمنی، بهداشت و محیط زیست:

تمام اسناد حیاتی مربوط به روشهای اجرایی ایمنی (SOPs)، دستورالعملهای عملیاتی، مجوزهای کار (Permits to Work) و چکلیستهای ایمنی به صورت متمرکز در CMMS ذخیره میشوند. این دسترسی آسان و متمرکز، رعایت کامل استانداردهای ایمنی را تضمین میکند و خطر حوادث را به شدت کاهش میدهد.

تسریع TPM در بخشهای اداری:

نرم افزار پرگار به عنوان یک مرکز اطلاعاتی واحد و معتبر عمل میکند که تمامی دادههای مربوط به نگهداری، هزینهها، و برنامهها را در خود جای میدهد. این موضوع شکافهای اطلاعاتی بین پرسنل فنی و کارکنان اداری (مانند حسابداری یا تدارکات) را از بین میبرد و باعث افزایش هماهنگی، شفافیت و کارایی در کل سازمان میشود.

به طور خلاصه، CMMS نه فقط یک نرمافزار، بلکه یک سرمایهگذاری هوشمندانه و ابزاری ضروری است و پیادهسازی TPM را از یک چالش بزرگ به یک موفقیت قابل دستیابی تبدیل میکند. این سیستم به سازمانها را یاری میکند تا به اهداف بزرگ خود در زمینه بهره وری، کاهش هزینهها و کیفیت پایدار برسند.

معرفی بهترین نرمافزار CMMS برای پیادهسازی TPM: نرمافزار پرگار

در دنیای صنعتی امروز، استفاده از یک نرم افزار CMMS قدرتمند و کارآمد، کلید موفقیت در مدیریت نگهداری و تعمیرات و اجرای اصول TPM است. در این میان، نرمافزار پرگار بهعنوان یک راهکار جامع و حرفهای، بهترین گزینه برای سازمانهایی است که به دنبال کاهش خرابیها، افزایش بهرهوری و مدیریت هوشمندانه تجهیزات هستند.

چرا نرم افزار نگهداری و تعمیرات پرگار؟

نرمافزار نت پرگار با ترکیب ویژگیهای پیشرفته و طراحی کاربرپسند، میتواند تحول بزرگی در فرآیندهای نگهداری و تعمیرات سازمان شما ایجاد کند. برخی از مهمترین قابلیتها و اثرات این نرمافزار عبارتند از:

- برنامه ریزی دقیق نگهداری پیشگیرانه: پرگار به شما امکان میدهد که زمانبندی تعمیرات و نگهداری پیشگیرانه را بهصورت کاملاً خودکار و دقیق انجام دهید. این قابلیت به کاهش خرابیهای ناگهانی و افزایش طول عمر تجهیزات کمک میکند.

- مدیریت یکپارچه تاریخچه تعمیرات: با پرگار، تمامی سوابق تعمیرات و نگهداری تجهیزات ثبت و آرشیو میشوند. این اطلاعات به تیمهای فنی کمک میکند تا با تحلیل دادهها، تصمیمات هوشمندانهتری بگیرند.

- پایش وضعیت تجهیزات در لحظه: پرگار امکان پیاده سازی نگهداری مبتنی بر وضعیت تجهیزات را فراهم میکند. هرگونه خرابی احتمالی قبل از وقوع شناسایی میشود و اقدامات لازم بهموقع انجام خواهد شد.

- گزارشدهی دقیق و تحلیلی: گزارشهای جامع و تحلیلی نرمافزار پرگار به مدیران این امکان را میدهد که هزینههای نگهداری را کاهش داده و منابع را بهینه تخصیص دهند.

- کاهش زمان توقف تجهیزات: با پیشبینی دقیق خرابیها و اجرای تعمیرات در زمان مناسب، زمانهای توقف تولید به حداقل رسیده و بهرهوری کلی تجهیزات (OEE) به حداکثر میرسد.

- رابط کاربری ساده و قابل دسترس: پرگار با طراحی ساده و مدرن خود به تیمهای عملیاتی کمک میکند تا بدون نیاز به دانش فنی پیچیده، بهراحتی از سیستم استفاده کنند و به نتیجه دلخواه برسند.

اثر استفاده از نرم افزار پرگار در سازمانها

سازمانهایی که از نرم افزارهای CMMS مانند پرگار استفاده کردهاند، معمولاً به نتایج قابلتوجهی در بهبود فرآیندهای نگهداری و تعمیرات دست یافتهاند. برخی از نتایج احتمالی شامل:

- کاهش خرابیهای ناگهانی تجهیزات

- افزایش بهرهوری کلی تجهیزات (OEE)

- کاهش هزینههای نگهداری و تعمیرات

- بهبود زمان پاسخدهی و اجرای سریعتر عملیات تعمیرات و نگهداری (شاخص MTBF و MTTR)

چرا نباید فرصت استفاده از پرگار را از دست بدهید؟

نرم افزار پرگار CMMS، فقط یک ابزار نیست؛ بلکه راهکاری است که میتواند فرآیند های نگهداری و تعمیرات را در سازمان شما متحول کند و مسیر موفقیت شما را هموار سازد. اگر به دنبال افزایش بهرهوری تجهیزات، کاهش هزینهها و مدیریت دقیق فرآیندهای نت هستید، نرم افزار پرگار بهترین انتخاب شماست.

آمادهاید TPM را در سازمان خود پیادهسازی کنید؟

تفاوت TPM با سایر روشهای نگهداری و تعمیرات

در حوزه نگهداری و تعمیرات صنعتی، روشهای مختلفی برای حفظ سلامت تجهیزات وجود دارد. در این میان، TPM یک رویکرد فراگیر و فرهنگی به حساب میآید که تفاوتهای بنیادینی با سایر روشها دارد. در ادامه، مقایسهای بین TPM و نت PM ارائه میشود:

TPM در مقایسه با PM (نگهداری پیشگیرانه)

نگهداری پیشگیرانه یا Preventive Maintenance (PM) بر انجام منظم فعالیتهای سرویس و بازرسی تمرکز دارد تا از بروز خرابی جلوگیری شود. در حالیکه TPM مفهومی فراتر را دنبال میکند:

| معیار | TPM | PM |

|---|---|---|

| دامنه مسئولیت | کارکنان تولید + نکهداری | فقط واحد نگهداری |

| رویکرد | فرهنگی و مشارکتی | فنی و برنامهریزیشده |

| هدف | حذف اتلافها + افزایش بهرهوری | کاهش احتمال خرابی |

| ابزارها | آموزش، مشارکت، نگهداری خودگردان | چکلیستها و زمانبندیهای دورهای |

برای اینکه شانس موفقیت در پیادهسازی TPM را بالا ببریم، یک برنامه جامع باید شامل مراحل زیر باشد:

- کسب تعهد از مدیران ارشد و کارکنان: باید اطمینان حاصل شود که همه سطوح سازمان، از رهبران تا اپراتورها، متعهد به پیادهسازی TPM هستند.

- ایجاد و اجرای یک برنامه جامع آموزش و توسعه دانش برای کارکنان: آموزشهای لازم برای توانمندسازی همه افراد باید فراهم شود.

- شناسایی یک منطقه آزمایشی (پایلوت): یعنی یک بخش کوچک و کنترلشده که TPM در آن به صورت آزمایشی پیادهسازی میشود تا نقاط قوت و ضعف شناسایی شوند؛ برای شروع فعالیت های TPM شروع در مقیاس کوچک به سازمان اجازه میدهد تا فرآیند را آزمایش کرده، مشکلات را شناسایی و قبل از تعمیم به کل سازمان، آن را بهبود بخشد.

- ایجاد معیارهای پایه OEE و شاخصهای کلیدی عملکرد (KPIs) برای اندازهگیری تغییرات: برای ارزیابی دقیق پیشرفت و نتایج، باید از ابتدا معیارهای قابل اندازهگیری دقیق داشته باشیم.

- بررسی و کاهش زیانهای ناشی از بهرهوری و کارایی تجهیزات با پیروی از هشت ستو TPM: زیرا تحلیل مستمر مشکلات و اجرای اصول TPM برای بهبود و دستیابی به اهداف لازم است.

- برنامهریزی و زمانبندی فعالیتهای نگهداری و تعمیرات پیشگیرانه بر اساس رویکرد TPM و با استفاده از CMMS: بهرهگیری از ابزارهای مناسب مانند CMMS برای مدیریت کارآمد فرآیندها و افزایش هماهنگی.

آیا پیادهسازی نت بهره ور هزینهبر است؟

ببینید، این سوالی هست که خیلی از مدیران و صاحبان کسبوکارها در ابتدا میپرسند و کاملاً هم منطقی است. بله، در نگاه اول، پیادهسازی TPM قطعاً نیاز به سرمایهگذاری دارد و این هزینهها میتواند شامل آموزش جامع کارکنان، خرید سنسورها و ابزارهای مانیتورینگ پیشرفته مثل سیستمهای CMMS، و حتی نوسازی یا ارتقاء برخی تجهیزات باشد. اما واقعیت این است که این سرمایهگذاری را باید به چشم یک سرمایهگذاری بلندمدت و سودآور دید، نه یک هزینه محض!

درست مثل کاشتن یک درخت کوچک که در آینده میوههای زیادی به بار میآورد. نتایج نشان میدهد که نگهداری و تعمیرات بهره ور فراگیر در بلندمدت میتواند منجر به کاهش ۲۵ تا ۳۰ درصدی هزینههای نگهداری در طول پنج سال، افزایش قابل توجه در دسترس بودن ماشینآلات، کاهش ضایعات تولید و طولانیتر شدن عمر مفید تجهیزات شود. پس، اگرچه در ابتدا ممکن است مقداری بار مالی را احساس کنید، اما بازگشت سرمایه و منافع عظیمی که در پی خواهد داشت، کاملاً آن را توجیه میکند.

البته، نرمافزار نت پرگار اولین نرمافزار مدیریت نگهداری و تعمیرات (CMMS) در ایران هست که شرایط ویژهای برای تهیه دارد و میتواند به شما در کاهش هزینههای اولیه کمک کند. برای اطلاعات بیشتر میتوانید با کارشناسان ما تماس بگیرید.

چطور میتوانم TPM را در سازمانی با اندازه کوچک پیادهسازی کنم؟

فک نکنید که TPM فقط برای کارخانههای عظیم و سازمانهای بزرگ است؛ اتفاقاً روح این رویکرد، یعنی «تحول در تمام سطوح»، آن را برای سازمانهای کوچک هم بسیار مناسب میکند. شما میتوانید با تمرکز بر اصول اساسی 5S شروع کنید: مرتبسازی، نظمدهی، تمیزکاری، استانداردسازی و پایداری. اینها پایههایی هستند که حتی در یک کارگاه کوچک هم میتوانند معجزه کنند. سپس، آرامآرام سراغ نگهداری و تعمیرات خودکار (Autonomous Maintenance) بروید. از اپراتورها بخواهید مسئولیت نظافت، بازرسیهای ساده و روانکاری روزانه ماشینآلات خودشان را به عهده بگیرند. این کار نه تنها بار دوش تیم نگهداری را کم میکند، بلکه حس مالکیت و مسئولیتپذیری را در بین کارکنان افزایش میدهد. نکته کلیدی این است که گامبهگام و با انتخاب یک پروژه آزمایشی کوچک پیش بروید. لازم نیست همه چیز را یکباره تغییر دهید؛ موفقیتهای کوچک اولیه، انگیزه لازم برای گسترش TPM را به شما و تیمتان میدهد.

چگونه باید TPM را با فرهنگ سازمانی خود تطبیق دهم؟

مهمترین قدم برای تطبیق TPM با فرهنگ سازمان شما، ایجاد حس مالکیت و مشارکت در همه سطوح است. کارکنان باید حس کنند که این برنامه متعلق به آنهاست، نه فقط یک دستورالعمل از بالا؛ این یعنی شفافیت در اهداف، آموزشهای مستمر و کاربردی، و تشویق به تبادل دانش و تجربه. اگر کارکنان خود را در برنامهریزی، اجرا و حتی شناسایی مشکلات دخیل کنید، مقاومت در برابر تغییر به حداقل میرسد. همچنین، بهبود مستمر نقش کلیدی در این زمینه دارد. تغییرات کوچک و پیوسته که توسط خود تیمها پیشنهاد و اجرا میشوند، باعث میشود TPM به مرور زمان عضوی جدانشدنی از DNA سازمان شما شود. این کار نه تنها به پذیرش کمک میکند، بلکه باعث میشود TPM به طور طبیعی با نیازها و ویژگیهای خاص فرهنگ شما هماهنگ شود.

چطور میتوانیم موفقیت پیادهسازی نگهداری و تعمیرات بهره ور را اندازهگیری کنم؟

اندازهگیری موفقیت این نوع نگهداری نه تنها ضروری است، بلکه کاملاً هم قابل انجام است و به شما کمک میکند مسیر را درست طی کنید. مهمترین شاخص، OEE (Overall Equipment Effectiveness) است. این شاخص سه جنبه کلیدی را پوشش میدهد: در دسترس بودن (Availability)، عملکرد (Performance) و کیفیت (Quality). با محاسبه منظم OEE، میتوانید ببینید که ماشینآلات شما چقدر از زمان برنامهریزی شده در حال کار هستند، چقدر سریع کار میکنند و چقدر محصول با کیفیت تولید میکنند.

هدف شما باید رسیدن به OEE 85% یا بالاتر باشد که سطح جهانی محسوب میشود. علاوه بر OEE، میتوانید شاخصهای کلیدی عملکرد (KPIs) دیگری مثل کاهش زمان توقفات غیرمنتظره، کاهش هزینههای نگهداری، افزایش طول عمر تجهیزات و حتی کاهش حوادث در محیط کار را نیز رصد کنید. استفاده از یک نرمافزار CMMS مانند پرگار میتواند در جمعآوری دادهها، تحلیل آنها و ارائه گزارشهای دقیق به شما کمک شایانی کند تا به وضوح پیشرفتتان را ببینید.

آیا TPM فقط به تعمیرات و نگهداری تجهیزات محدود است؟

این یکی از بزرگترین سوءتفاهمها درباره TPM است! درحالیکه «نگهداری» در نام آن وجود دارد، اما TPM فراتر از صرفاً تعمیر و نگهداری تجهیزات است. هدف اصلی آن، بهبود جامع فرآیندهای تولید از طریق مشارکت همگانی است؛ بله نگهداری تجهیزات یک بخش حیاتی آن است، اما TPM به دنبال ریشهکن کردن شش اتلاف بزرگ در تولید است. این اتلافها شامل توقفات برنامهریزینشده و برنامهریزیشده، توقفات کوچک، چرخه کند، و ضایعات تولید و راهاندازی میشود. درواقع، TPM به دنبال ایجاد یک محیط کار بهینه و بدون نقص است که در آن کیفیت محصول به حداکثر میرسد و ضایعات در تمام فرآیندها، حتی در بخشهای اداری، به حداقل میرسد پس، فکر نکنید که دامنه آن محدود به بخش فنی است؛ این یک فلسفه فراگیر برای بهبود کارایی و کیفیت در کل سازمان است.

نمونههایی از نگهداری و تعمیرات بهره ور فراگیر (TPM)

داستان چند مورد واقعی از پیادهسازی موفق نت بهره ور رو بررسی کنیم:

تویوتا (Toyota)

تویوتا یکی از پیشگامان TPM در ژاپن بود و به عنوان یکی از اولین شرکتها، گواهینامه این سیستم را دریافت کر، فلسفه TPM نقش کلیدی در دستیابی تویوتا به سیستم تولید «درست به موقع (Just In Time)» و قابلیت اطمینان بالا در خطوط تولیدش داشت. سیچی ناکاجیما، که به عنوان پدر TPM شناخته میشود، این فلسفه را با جملهای عمیق بیان کرده است: TPM یعنی تولید محصول از طریق تربیت و ساختن انسان. این جمله بر اهمیت توسعه و توانمندسازی نیروی انسانی در TPM تاکید دارد.

چروِسِریا کواوتِمک موکتزوما (Cervecería Cuauhtémoc Moctezuma)

یکی دیگر از موفقیتهای TPM در چروِسِریا کواوتِمک موکتزوما (CCM)، یکی از بزرگترین تولیدکنندگان آبجو در آمریکای لاتین، رقم خورد. اصول TPM که در دهه ۱۹۷۰ در ژاپن پایه گذاری شد، امروز در هر شش کارخانه این شرکت در مکزیک به طور فعال و موثری در حال اجراست.

مانوئل سانچز، مدیر نگهداری و تعمیرات این کارخانه، در توضیح معنی TPM و کاربرد آن در سازمانشان میگوید: «این به آن معناست که همه ما مسئول تضمین کارایی کامل تجهیزات هستیم از تیم نگهداری و تولید گرفته تا مدیران ارشد و منابع انسانی… همه و همه.» این دیدگاه، اهمیت همکاری و مسئولیتپذیری جمعی را در TPM به وضوح نشان میدهد.

محاسبه موفقیت نگهداری و تعمیرات بهرهور فراگیر (TPM) با استفاده از معیارهای OEE

OEE اثربخشی کلی تجهیزات یک معیار واقعاً کلیدی برای سنجش موفقیت برنامه TPM شماست. OEE سطح بهرهوری یک دارایی را با نگاه کردن به سه بخش اصلی اندازهگیری میکند: در دسترس بودن (Availability)، عملکرد (Performance) و کیفیت (Quality)

با محاسبه اثربخشی کلی تجهیزات، مدیران و مسئولین میتوانند بفهمند عملیات TPM آنها دقیقاً چقدر موفق بوده. بنچمارکهای درصدی برای OEE به این شکل هستن:

- ۱۰۰% OEE تولید بیعیب و نقص

- ۸۵% OEE سطح جهانی

- ۶۰% OEE سطح معمول

- ۴۰% OEE سطح پایین

نتیجه گیری

همانطور که دیدیم، نگهداری و تعمیرات بهره ور فراگیر (TPM) یک فلسفه جامع و انقلابی است که قلب تپنده هر سازمان تولیدی یا خدماتی را هدف قرار میدهد. TPM با مشارکت همگانی، از اپراتورها گرفته تا مدیران ارشد، به دنبال ریشهکن کردن تمام اتلافها، توقفات و عیوب است تا به بالاترین سطح اثربخشی کلی تجهیزات (OEE) و تولید با کیفیت جهانی دست پیدا کند. این رویکرد، نه تنها هزینهها را به شکل چشمگیری کاهش میدهد و عمر مفید داراییهای شما را طولانیتر میکند، بلکه محیط کاری ایمنتر و با انگیزهتری را نیز برای کارکنان به ارمغان میآورد.

درست است که پیادهسازی TPM چالشهایی مثل نیاز به سرمایهگذاری اولیه و تغییر فرهنگی را به همراه دارد، اما همانطور که در نمونههای تویوتا و چروِسِریا کواوتِمک موکتزوما دیدیم، با برنامهریزی دقیق، آموزش مستمر و تعهد سازمانی میتوان به موفقیتهای چشمگیری دست یافت. نقش ابزارهایی مثل نرمافزارهای نگهداری و تعمیرات مانند پرگار در این مسیر حیاتی است؛ این سیستمها با جمعآوری دادهها، برنامهریزی هوشمند و پشتیبانی از تمام ارکان TPM، پیادهسازی این رویکرد را از یک چالش بزرگ به یک واقعیت قابل دسترس تبدیل میکنند.

سوالات متداول

TPM چیست و چه تفاوتی با نگهداری معمولی دارد؟

TPM یا نگهداری بهرهور فراگیر، سیستمی جامع و مشارکتی است که علاوهبر واحد نگهداری، اپراتورها و دیگر بخشها را نیز در فرآیند مراقبت از تجهیزات دخالت میدهد. این تفاوت اصلی آن با نگهداری سنتی است که فقط به تیم تعمیرات محدود میشود.

TPM چه مزایایی برای سازمان دارد؟

TPM باعث افزایش بهرهوری تجهیزات، کاهش خرابیها، بهبود کیفیت محصولات، کاهش هزینههای نگهداری و افزایش روحیه کارکنان میشود.

نقش FMEA در TPM چیست؟

FMEA (تجزیه و تحلیل حالتها و اثرات خرابی) یک رویکرد استراتژیک برای شناسایی مشکلات احتمالی و تاثیراتشان. به عبارت سادهتر، FMEA مثل یک ابزار مدیریت ریسک عمل میکند که میتوانیم آنرا در برنامه TPM بگنجانیم تا هم قابلیت اطمینان تجهیزات را بالا ببریم و هم احتمال خرابیها را تا حد امکان کم کنیم. وقتی از قبل میدانیم چه چیزی ممکن است خراب شود و چه عواقبی داره، خیلی راحتتر میتوانیم جلوی ضرر رو بگیریم.

تفاوت بین مدیریت کیفیت جامع (TQM) و TPM چیه؟

باید بدانیم که نگهداری و تعمیرات بهره ور فراگیر (TPM) در واقع زیرمجموعهای از مدیریت کیفیت جامع (TQM) هست. تفاوت اصلی اینجاست:

نگهداری و تعمیرات بهرهور فراگیر، روشی است که عمدتاً بر بهبود فرآیندهای تولید متمرکز است و هدف اصلی آن، حفظ روان بودن، کارآمدی و بدون نقص بودن خط تولید است.

در مقابل، TQM یا مدیریت کیفیت جامع رویکردی بسیار گستردهتر دارد و تمرکز آن بر بهبود کیفیت در تمامی بخشهای یک سازمان است و صرفاً به تولید محدود نمیشود، بلکه به کیفیت خدمات مشتری، فرآیندهای اداری، توسعه محصول و سایر واحدهای سازمان نیز اهمیت میدهد.

TPM چه تفاوتی با نگهداری پیشگیرانه (PM) یا نگهداری پیشبینانه ( PdM) دارد؟

این سوالی است که خیلیها میپرسند. درسته که TPM از PM و PdM استفاده میکنه، اما دامنه TPM خیلی وسیعتره. PM و PdM روی جلوگیری از خرابیهای تجهیزات تمرکز دارن، درحالیکه TPM یه رویکرد جامعتره که علاوه بر جلوگیری از خرابیها، روی افزایش بهرهوری کلی، کاهش ضایعات (مثل محصولات معیوب یا توقفات کوچیک)، مشارکت همه کارکنان و حتی بهبود فرآیندهای اداری هم کار میکند. نت بهره ور یه فلسفه فراگیر برای بهبود دائمیه، در حالی که PM و PdM ابزارهایی هستند که زیر چتر TPM قرار میگیرند.

چه مدت طول میکشد تا TPM در یک سازمان پیادهسازی شود؟

زمان اجرا بستگی به وضعیت فعلی سازمان، آمادگی کارکنان، حمایت مدیریت و نوع صنعت دارد. بهطور معمول، پیادهسازی کامل TPM بین ۶ ماه تا ۳ سال زمان میبرد.

چه مدت طول میکشد تا نتایج پیادهسازی TPM را مشاهده کنیم؟

مدت زمان لازم برای مشاهده نتایج TPM به عوامل متعددی بستگی دارد؛ از جمله ابعاد سازمان، پیچیدگی فرآیندهای موجود، فرهنگ سازمانی حاکم و سطح تعهد تیم اجرایی و معمولاً، بهبودهای اولیه را میتوان در طول چند ماه نخست مشاهده کرد. این بهبودها شامل کاهش توقفات جزئی یا ارتقاء سطح نظافت و نظم محیط کار هستند.

اصول 5S چگونه به موفقیت TPM کمک میکند؟

اصول 5S به ترتیب شامل ساماندهی، نظم و ترتیب، پاکیزهسازی، استانداردسازی و انضباط استو مانند پایههای مستحکم و زیربنای ضروری برای پیادهسازی موفق TPM عمل میکنند. پیش از آنکه بتوان ستونهای اصلی TPM را بنا نهاد، لازم است که محیط کار منظم، پاکیزه و استانداردسازی شود، 5S بستری را فراهم میآورد که در آن عیوب و مشکلات به راحتی نمایان میشوند، سطح ایمنی ارتقاء مییابد و کارکنان حس مالکیت و مسئولیتپذیری بیشتری نسبت به محیط و تجهیزات خود پیدا میکنند. بدون یک بستر قوی از جنس 5S، پیادهسازی TPM مانند ساختن بنایی بر روی شنهای روان خواهد بود و احتمال موفقیت آن به شدت کاهش خواهد یافت.

نگهداری و تعمیرات TPM در صنعت ۴.۰ چه جایگاهی دارد؟

در صنعت ۴.۰، TPM با ابزارهایی مانند اینترنت اشیاء (IoT)، هوش مصنوعی و نرمافزارهای CMMS ادغام میشود تا نگهداری پیشبینانه و دقیقتری ارائه دهد. این تلفیق باعث افزایش دقت، کاهش خطا و واکنش سریعتر به خرابیها میشود.

چرا بیش از نیمی از پیاده سازیهای TPM با شکست مواجه میشوند؟

اینکه بیشتر از نصف پیادهسازیهای TPM به نتیجه نمیرسند، واقعاً جای تأمل دارد. دلایل مختلفی پشت این موضوع هست، اما مهمترینشان معمولاً به این موارد برمیگردد: مقاومت کارکنان در برابر تغییر و تمایل نداشتن به کنار گذاشتن روشهای قدیمی، کمبود حمایت کافی از سمت مدیریت ارشد، آموزشهای ناکافی و سطحی که باعث میشود کارکنان وظایفشان را به درستی نشناسند، نادیده گرفتن جنبه فرهنگی TPM (چون این یک برنامه صرف نیست، بلکه یک طرز فکر جدید است)، و در نهایت عدم اندازهگیری و پیگیری مداوم شاخصهای کلیدی عملکرد (KPIs) اگر این مشکلات از همان ابتدا جدی گرفته نشوند و برای آنها چارهای اندیشیده نشود، حتی بهترین برنامهها هم با شکست روبرو خواهند شد.

آیا اجرای TPM فقط برای کارخانههای بزرگ مناسب است؟

خیر. هر سازمان تولیدی، صرفنظر از اندازه، میتواند TPM را متناسب با ظرفیت خود پیادهسازی کند. حتی کارگاههای کوچک با اجرای اصول پایه TPM میتوانند نتایج قابلتوجهی بگیرند. گرچه TPM از دل محیطهای صنعتی و تولیدی نشأت گرفته است، اما اصول بنیادین آن به شکل گستردهای در کسبوکارهای خدماتی و حتی بخشهای اداری (Office TPM) نیز قابل پیادهسازی هستند. در یک شرکت خدماتی، تجهیزات میتواند شامل سیستمهای فناوری اطلاعات، شبکههای ارتباطی یا حتی فرآیندهای انجام کار باشد و ضایعات میتواند به معنای زمانهای انتظار مشتری، خطاهای اداری یا نیاز به دوبارهکاریها باشد. با تطبیق هوشمندانه اصول 5S و جلب مشارکت کارکنان، هر سازمانی، فارغ از نوع فعالیت خود، میتواند از مزایای TPM برای ارتقاء کارایی کلی خود بهرهمند شود.

آیا TPM فقط به ماشینآلات مربوط میشود؟

خیر. یکی از اصول TPM، توسعه آن در کل سازمان از جمله بخشهای اداری است. TPM به بهبود فرآیندها، فرهنگ سازمانی و بهرهوری کلی سیستم کمک میکند.